Einleitung: Eine Fertigungsrevolution im Mikrokosmos

Von Smartphone-Prozessoren über Steuerplatinen für medizinische Geräte bis hin zu elektronischen Sensoren für Automobile - die Herstellung dieser Präzisionshardware hängt von folgenden Faktoren ab Oberflächenmontagetechnik (SMT). Im Vergleich zur traditionellen Through-Hole-Technologie (THT) hat die SMT die Elektronikindustrie mit drei wichtigen Innovationen vorangebracht:

- Miniaturisierung: Die Bauteilgrößen sind auf 01005 (0,4×0,2 mm) geschrumpft, was eine mehrfach höhere Bestückungsdichte als bei THT ermöglicht.

- High-Level-Automatisierung: Bestückungsautomaten der Spitzenklasse erreichen Geschwindigkeiten von 250.000 CPH (Components Per Hour) mit einer Bestückungsgenauigkeit von ±15μm.

- Hohe Verlässlichkeit: Lötverbindungen, die durch Reflow-Löten hergestellt werden, bieten eine überragende mechanische Festigkeit und elektrische Leistung, deren Konsistenz das manuelle Löten weit übertrifft.

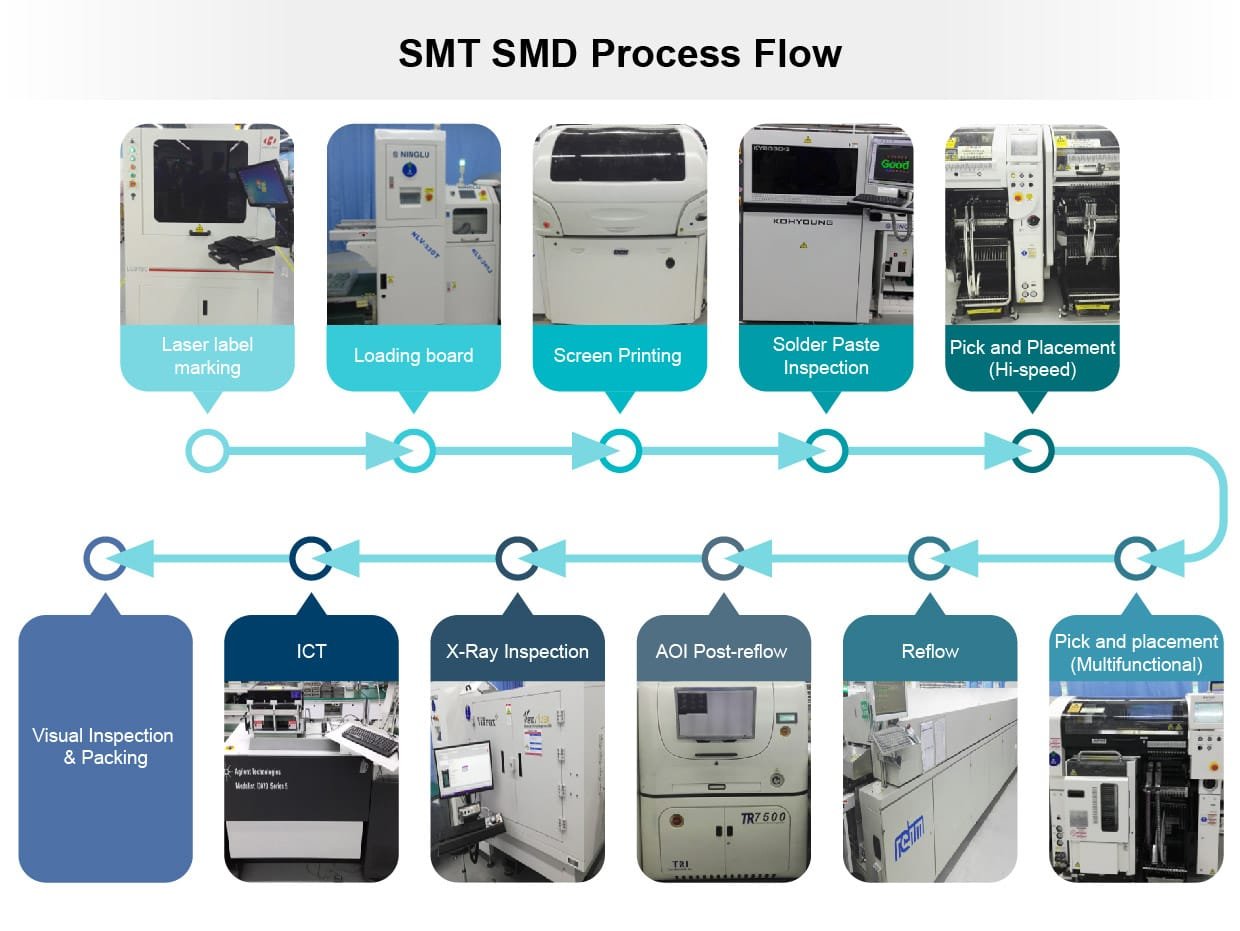

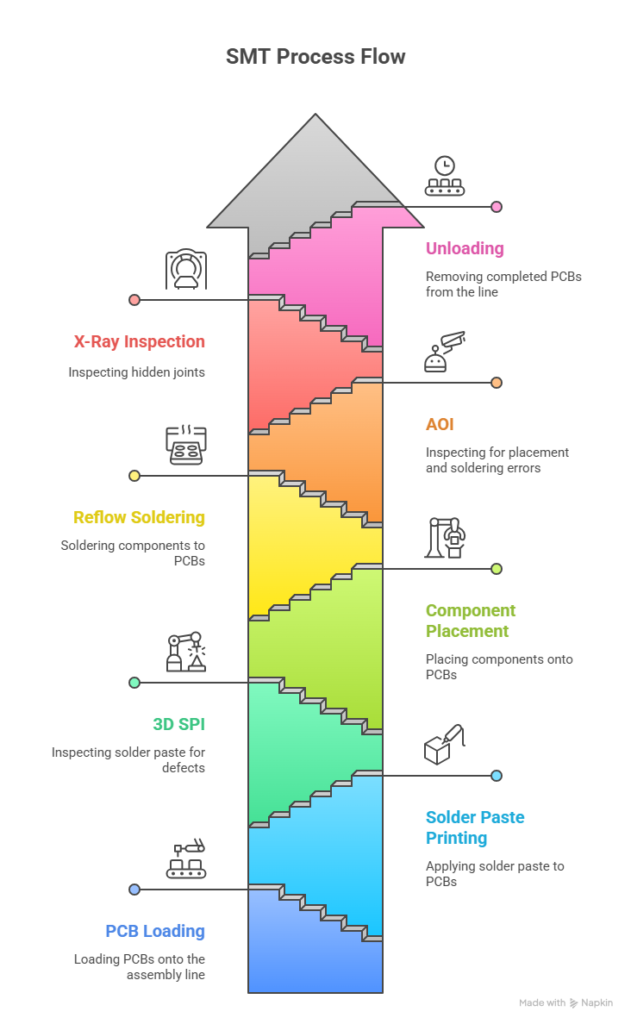

I. SMT Prozess Flussdiagramm Übersicht

Ein kompletter SMT-Prozess funktioniert wie ein Präzisionsmontageband, bei dem jeder Schritt entscheidend ist.

Grafik LR

A[PCB Laden

(Lader)] --> B[Lötpastendruck

(Drucker)]

B --> C[3D SPI

(Lötpasteninspektion)]

C --> D[Bauteilplatzierung

(Bestücker)]

D --> E[Reflow-Löten

(Reflow-Ofen)]

E --> F[AOI

(Automatisierte Optische Inspektion)]

F --> G{Hat BGA/QFN

oder andere verdeckte Verbindungen?}

G -- Ja --> H[Röntgeninspektion]

H --> I[Entladen / Nächster Prozess]

G -- Nein --> I

II. Die wichtigsten SMT-Prozessschritte erklärt

Schritt 1: PCB-Laden und Vorverarbeitung

- Schlüsselausrüstung: Automatischer PCB-Lader

- Grundlagen der Vorverarbeitung:

- Backen zur Luftentfeuchtung: In der Regel wird das PCB-Substrat und die Komponenten mehrere Stunden lang bei 125°C gebacken, um die Feuchtigkeit zu entfernen und so ein "Popcorning" (Delaminierung) beim Hochtemperaturlöten zu verhindern.

- ESD-Schutz: Die Umgebung muss strenge Temperatur- und Feuchtigkeitskontrollen aufweisen (z.B. 45%-70% Luftfeuchtigkeit), und das gesamte Personal muss ESD-Armbänder tragen, um empfindliche Komponenten zu schützen.

Schritt 2: Lotpastendruck - wo Präzision über den Erfolg entscheidet

Bei diesem Schritt wird eine bestimmte Menge Lotpaste auf die Pads der Leiterplatte aufgetragen, um sie für das Löten der Komponenten vorzubereiten.

| Element | Beispiel Technische Daten | Auswirkungen |

|---|---|---|

| Schablone | Lasergeschnitten, Blendengenauigkeit ±5μm, elektropoliert | Sorgt für eine hohe Lotpastenübertragungseffizienz (>90%) und eine saubere Druckdefinition. |

| Lötpaste | Typ 4 Pulvergröße (20-38μm), Viskosität 800-1000 kcps | Verringert das Risiko des Absackens und der Brückenbildung nach dem Druck. |

| Abstreifer | Polyurethan oder Metall, Härte 80-90 Shore A, Winkel 45°-60° | Garantiert eine gleichmäßige und konsistente Druckstärke. |

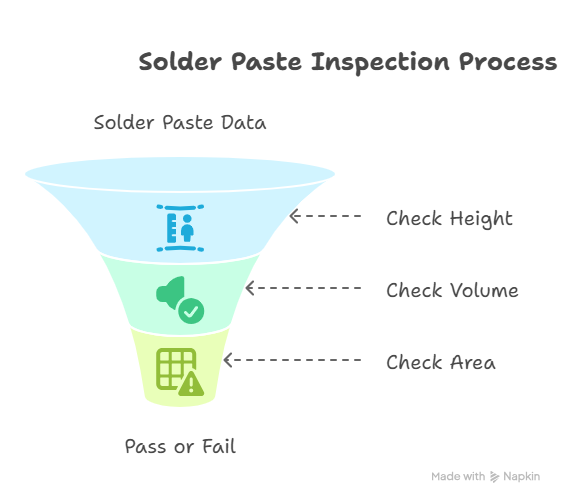

Schritt 3: SPI - Die erste Verteidigungslinie gegen Lötdefekte

SPI (Solder Paste Inspection) nutzt optische 3D-Technologie, um das Volumen, die Fläche, die Höhe und die Form der Lötpaste auf jedem Pad zu prüfen und ist damit ein kritischer Prozesskontrollpunkt.

# Beispiel-Logik für eine Pass/Fail-Prüfung der Lötpaste

def check_paste(paste_data):

# Hinweis: Schwellenwerte werden durch spezifische Produkt- und Prozessanforderungen definiert.

height_ok = 0.08 <= paste_data.height = 70

area_ok = paste_data.area_coverage >= 80

wenn height_ok und volume_ok und area_ok:

return "PASS"

sonst:

# Auslösen eines Alarms und Aufforderung zur Schablonenreinigung oder Parameteranpassung

return "FAIL - Alarm auslösen"

Industriestatistiken zeigen, dass SPI über 70% potenzielle Lötfehler, die durch schlechten Lotpastendruck verursacht werden, verhindern kann.

Schritt 4: Platzierung der Komponenten - ein Spiel mit der Genauigkeit auf Mikron-Ebene

- Schlüsselausrüstung: Bestückungsautomaten (oder Mounter), erhältlich als Hochgeschwindigkeits-Chip-Shooter und hochpräzise flexible Mounter.

- Kerntechnologien:

- Ausrichtung der Vision: Verwendet Kameras zur Erkennung von Referenzmarken auf der Leiterplatte und von Bauteilanschlüssen für eine hochpräzise Platzierung (die übliche Genauigkeit beträgt ±0,05 mm).

- Düsentechnologie: Wechselt automatisch die Düsen je nach Größe und Form der Komponenten und nimmt sie mit einem Vakuumsystem auf.

- Fehlersicherung: Überprüft die Bauteilinformationen durch Scannen der Barcodes auf den Zuführungen, um falsche Teile zu vermeiden. Mit Hilfe von On-the-Fly-Kameras oder Lasersensoren wird die Ausrichtung der Bauteile überprüft, um Tombstoning oder eine Verpolung zu verhindern.

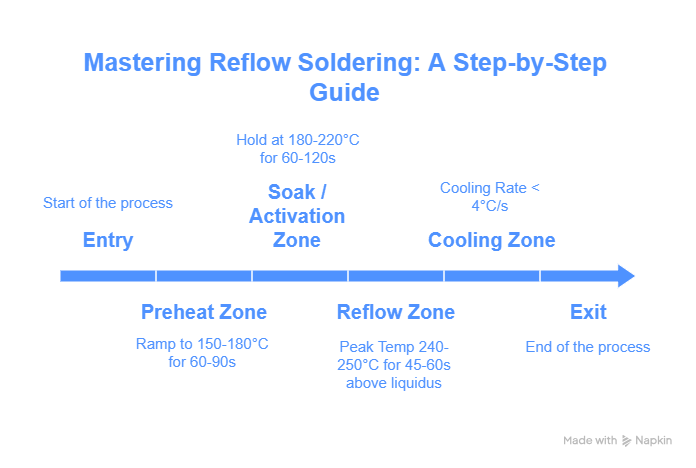

Schritt 5: Reflowlöten - Die Kunst des thermischen Profils

Die Leiterplatte mit den darauf befindlichen Komponenten durchläuft einen tunnelartigen Ofen mit mehreren Heizzonen. Die Lötpaste schmilzt und kühlt dann ab, um zuverlässige elektrische und mechanische Verbindungen herzustellen.

Ein ideales thermisches Profil (Beispiel für bleifreies SAC305-Lot):

Grafik TD

A(Eingang) --> B[Vorwärmzone

Rampe auf 150-180°C

60-90s]

B --> C[Einweichen / Aktivierungszone

Halten bei 180-220°C

60-120s]

C --> D[Reflow-Zone

Spitzentemperatur 240-250°C

45-60s über dem Liquidus]

D --> E[Cooling Zone

Abkühlungsrate F(Ausgang)

Für Platten mit hoher Dichte oder hitzeempfindliche Platten, Stickstoff (N₂) wird oft verwendet, um eine inerte Atmosphäre zu schaffen. Wenn Sie den Sauerstoffgehalt extrem niedrig halten (z.B. <500 ppm), wird die Oxidation reduziert und die Qualität der Lötstellen verbessert.

Schritt 6: AOI - Der intelligente Vision Inspector

AOI (Automated Optical Inspection) wird nach dem Reflow-Prozess durchgeführt, um die PCBA automatisch auf Lötfehler zu prüfen.

- Entdeckte Defekte: Fehlende Bauteile, falsche Teile, Verpolung, Bauteilverschiebung, Grabsteine, Überbrückungen, Lötkugeln und unzureichendes Lot.

- Technologische Entwicklung: Moderne AOI-Systeme verwenden zunehmend KI-Algorithmen, die auf Deep Learning basieren. Diese Algorithmen wurden auf der Grundlage umfangreicher Bibliotheken von Defektbildern trainiert und verbessern die Erkennungsgenauigkeit und reduzieren die Zahl der Fehlalarme.

Schritt 7: Röntgeninspektion (für verdeckte Lötstellen)

Bei Komponenten wie BGAs, QFNs und LGAs mit Lötstellen unterhalb des Gehäuses ist die AOI unwirksam. Die Röntgeninspektion kann den Chip durchdringen, um die internen Lötkugelverbindungen deutlich sichtbar zu machen.

- Wichtige Inspektionspunkte: Lötkurzschlüsse, offene Schaltkreise (nicht nass) und die Größe und der Prozentsatz von Lunkern (z.B. können die IPC-Normen vorschreiben, dass Lunker <25% sein müssen).

III. Einseitige vs. doppelseitige SMT: Ein Prozessvergleich

Je nach Produktdesign können PCBAs einseitig oder doppelseitig sein, wobei letzteres einen komplexeren Prozess erfordert.

| Prozess-Unterschied | Einseitiger Aufbau | Doppelseitige Montage (zuerst oben, dann unten) |

|---|---|---|

| Erste Seite (oben) Prozess | Vollständiger SMT-Fluss (Drucken → Platzieren → Reflow) | Vollständiger SMT-Fluss (Drucken → Platzieren → Reflow) |

| Brett umdrehen | K.A. | Verwendet ein spezielles Wechselrichtermodul in der Leitung für einen reibungslosen Übergang. |

| Zweite Seite (Unten) Prozess | K.A. | Ein weiterer vollständiger Zyklus von Drucken → Platzieren → Reflow. |

| Zentrale Herausforderung | - | Kontrolle des zweiten Reflow-Profils, um zu verhindern, dass die Komponenten auf der Oberseite (die jetzt kopfüber hängt) herunterfallen, insbesondere die schwereren. |

| Typische Anwendung | Einfachere Boards wie Fernbedienungen, Netzteile. | Produkte mit hoher Packungsdichte wie Smartphone-Motherboards, Laptops und Kommunikationsmodule. |

IV. SMT-Fehleranalyse und Qualitätsverbesserung

Top 4 Lösungen für Defekte

| Defekt Typ | Typische Grundursache | Korrektur-/Vorbeugungsmaßnahmen |

|---|---|---|

| Grabsteine | Ungleiche thermische Masse auf den beiden Pads eines Bauteils, wodurch das Lot zu unterschiedlichen Zeiten schmilzt. | Optimieren Sie das PCB-Pad-Design für thermische Symmetrie (DFM); optimieren Sie die Reflow-Vorwärmzone. |

| Lötkugeln | Feuchtigkeit in der Lötpaste oder zu aggressives Flussmittel; zu schnelle Vorheizrate. | Lagern und handhaben Sie die Lötpaste gemäß den Spezifikationen; verlangsamen Sie die Vorheizrate. |

| Kaltlötstelle | Unzureichende Spitzentemperatur oder Zeit in der Reflow-Zone; Pad-Oxidation. | Optimieren Sie das thermische Reflow-Profil und sorgen Sie für eine gute Lötbarkeit von Leiterplatten und Komponenten. |

| BGA-Aushöhlung | Die flüchtigen Bestandteile des Flussmittels entweichen nicht vollständig, bevor die Lötstelle erstarrt. | Verwenden Sie Lotpaste mit geringer Ausdehnung; optimieren Sie das Design der Schablonenöffnungen (z.B. Fensterscheiben); optimieren Sie das thermische Profil. |

Die zwei Säulen der Qualitätssysteme

- DFM (Design for Manufacturability)

- Berücksichtigung von Beschränkungen des Herstellungsprozesses während der Produktdesignphase, wie z.B. Komponentenabstände, Design von Pads und Platzierung von Referenzpunkten.

- IPC Standard Implementierung

- Die Einhaltung international anerkannter Standards für die Elektronikmontage, wie z.B. IPC-A-610 (Annehmbarkeit von elektronischen Baugruppen) und J-STD-001 (Anforderungen für gelötete elektrische und elektronische Baugruppen).

V. Aufkommende Trends in SMT

- Intelligente Fabrik & Industrie 4.0: Vernetzung aller Anlagen über ein MES (Manufacturing Execution System) für die Überwachung von Daten in Echtzeit, Rückverfolgbarkeit und intelligente Entscheidungsfindung zur Optimierung der OEE (Overall Equipment Effectiveness).

- Fine-Pitch und Heterogene Integration: Steigende Anforderungen an die Montage von Sub-01005-Komponenten und SiP-Modulen (System-in-Package) mit hoher Dichte.

- Grüne Produktion: Verwendung von Flussmitteln mit niedrigem VOC-Gehalt oder ohne Reinigungsmittel und energieeffiziente Geräte, um die Umweltbelastung zu reduzieren.

Schlussfolgerung: Der Weg der Verfeinerung hört nie auf

Wenn eine hochdichte Hauptplatine mit Tausenden von Komponenten effizient über eine SMT-Linie fließt, stellt dies eine perfekte Verschmelzung von Materialwissenschaft, Präzisionstechnik, Optik und Software dar. Die Beherrschung des SMT-Kernprozesses ist der Schlüssel zum Einstieg in die Welt der modernen Elektronikfertigung. Nur wenn man sich kontinuierlich mit technologischen Innovationen auseinandersetzt, kann man auf diesem Weg der ständigen Verbesserung erfolgreich sein.

Anhang: Häufig gestellte Fragen (FAQ)

Q1: Wie wählen Sie eine Pick-and-Place-Maschine aus?

A: Zu den wichtigsten Kennzahlen gehören die theoretische Geschwindigkeit (CPH), der reale Durchsatz (UPH), die Platzierungsgenauigkeit (μm), der unterstützte Komponentenbereich und die Umrüstzeit. Die Wahl hängt von einer umfassenden Bewertung der Produktart und des Produktionsvolumens ab.

F2: Ist das Klebeverfahren (roter Kleber) veraltet?

A: Bei der gemischten Montage (SMT + THT), die Wellenlöten erfordert, ist der Klebeprozess immer noch unverzichtbar für die Sicherung von SMT-Komponenten. Bei rein doppelseitigen Reflow-Prozessen wird er jedoch nur selten verwendet.

Q3: Ist die Inspektion des 100% SPI notwendig?

A: Für Produkte mit hoher Zuverlässigkeit (z.B. Automobil, Medizin, Luft- und Raumfahrt) und PCBAs mit hoher Dichte und kleinem Raster ist 100% SPI zwingend erforderlich. In der Automobilindustrie wird häufig ein Prozessfähigkeitsindex (Cpk) von ≥ 1,67 gefordert, was eine extrem niedrige potenzielle Fehlerrate bedeutet, die nur durch eine 100%-Inspektion gewährleistet werden kann.

Q4: Wie kann der Energieverbrauch von Reflowöfen optimiert werden?

A: Moderne Reflow-Öfen können durch den Einsatz von mehrstufigen Wärmerückgewinnungssystemen, verbesserten Isoliermaterialien und intelligenten Standby-Modi über 30% energieeffizienter sein als ältere Modelle.

Handeln Sie jetzt:

Holen Sie sich Ihre SMT Line DFM Checkliste

Abonnieren Sie unser Electronics Manufacturing Weekly, um weitere Prozessgeheimnisse zu erfahren!

(Hinweis: Die Daten in diesem Artikel stammen aus IPC-Standards, technischen Weißbüchern über Geräte und bewährten Verfahren der Industrie. Einige Zahlen sind typische Beispiele; die tatsächlichen Werte hängen von dem jeweiligen Prozess ab).