Design-Ziele

Zur Optimierung der Gerätepräzision und -stabilität für die Produktion von Hochfrequenz-Leiterplatten (mit Unterstützung der Wi-Fi 6E/7-Protokolle), kompatibel mit 0402/0201-Mikrokomponenten und QFN-Gehäusen, Einzelplattengröße ≤ 150 × 100 mm.

1. Konfiguration und Auswahlstrategie für die Kernausrüstung

| Kategorie Ausrüstung | Technische Schlüsselparameter |

|---|---|

| Lötpastenmischer | Bleifreie Lötpaste, Viskositätskontrolle ±5Pa-s, Mischzeit ≤2 Minuten (einschließlich Vakuum-Entschäumungsfunktion). |

| SMT-Lader | Unabhängige Doppelspur-Zuführung, kompatibel mit dünnen Platten (0,4 mm Dicke), Geschwindigkeit ≥1200 Platten/Stunde. |

| Lötpastendrucker | Nanobeschichtungsschablonen-Technologie, Druckgenauigkeit ±10μm, unterstützt BGA mit 0,25mm Pitch. |

| SPI Maschine | 3D-Laserscanning + AI-Fehlerklassifizierung, Erkennungsgeschwindigkeit 60 cm²/s, unterstützt die Erkennung von 0,08 mm² Lotpastenvolumen. |

| Auswählen und platzieren | Verwendete Fuji NXT III oder HW-G5 Hochgeschwindigkeitsmaschine, Genauigkeit ±15μm (Cpk ≥1,67), unterstützt unregelmäßige Komponentenentnahme. |

| Mikrokomponenten-Zufuhrsystem | Vibrationszuführung + 8mm Bandzuführung, Wurfgeschwindigkeit < 0,15% (0201 Komponenten). |

| Reflow-Maschine | 14 Temperaturzonen mit Stickstoffschutz, maximale Heizrate 4°C/s, unterstützt das Löten von Hochfrequenzplatinen mit geringen Lunkern (Lunkerrate < 5%). |

| AOI-Maschine | Multispektrale Erkennung (sichtbar + infrarot), Fehlererkennungsrate > 99%, unterstützt die Analyse von Kaltlötungen/stehenden Grabsteinen/versetzten Verbindungen. |

| Röntgeninspektionsmaschine | 3μm Auflösung, schichtweise Erkennung von BGA/QFN-Lötstellen, unterstützt 3D-Tomographie-Scans. |

| Selektives Wellenlöten | Präzises Flussmittelspray (±0,05ml), einstellbarer Lötwinkel (30°-60°), geeignet für das Löten von Durchgangslöchern. |

| Präzisions-Dosiermaschine | Piezoelektrischer Zweiventil-Sprühkopf, Dosiergeschwindigkeit 200 Punkte/Sekunde, unterstützt den synchronen Betrieb von Klebstoffen für die Bodenfüllung und konforme Beschichtung. |

| Laser-Markierungsmaschine | UV-Lasermarkierung, Linienbreite ≤15μm, unterstützt das Einbrennen von MAC-Adressen/SN-Codes. |

| Docking Station | Puffermodul zur Temperaturkontrolle (±0,5°C), unterstützt zweispurigen asynchronen Transfer, FTS-Andockfehler ≤1mm. |

| SMT Entlader | Intelligentes Sortiersystem, isoliert automatisch fehlerhafte Produkte und erstellt MES-Rückverfolgbarkeitsberichte. |

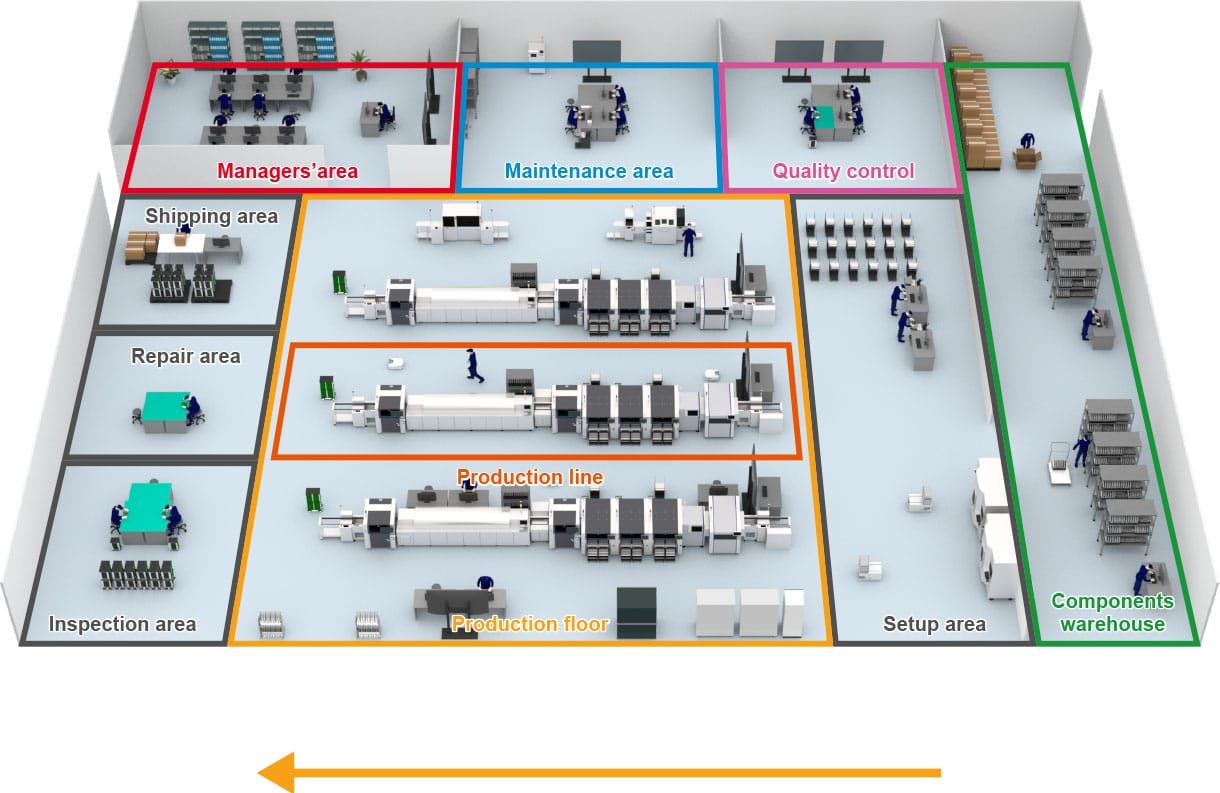

2. Produktionslinienlayout und Logistikdesign

1. Hochfrequenz-Board Spezialisiertes Layout

[Flussdiagramm der Produktionslinie] Lader → Drucker → SPI → Verzweigungstisch → Auswählen und platzieren (NXT III×2) → Reflow-Löten → AOI → Röntgen ↓ Selektives Wellenlöten ← Dispenser ← Lasermarkierung ← Entlader

Zentrale Optimierungspunkte:

- Elektrostatische Schutzzone: Ionisatoren (±3V Gleichgewicht) und antistatische Vorhänge werden vom Drucker zum Reflow-Lötbereich konfiguriert.

- Dedizierte Mikro-Komponentenlinie: Das Zuführsystem ist direkt mit dem Bestückungsautomaten verbunden, die Zeit für den Wechsel der Materialstation beträgt < 10 Sekunden.

- Zweigleisige asynchrone Steuerung: Spur A produziert Hauptsteuerplatinen (6-Lagen), Spur B produziert RF-Module (4-Lagen).

2. Modell für Kapazität und Effizienz

| Indikator | Parameter |

|---|---|

| Theoretische Montagegeschwindigkeit | 85.000 CPH (NXT III×2) |

| Tatsächliche Kapazität (OEE 82%) | 32.000 Hauptplatinen in einer einzigen Schicht (8 Stunden) |

| Umschaltzeit | ≤18 Minuten (magnetische Stahlschablone + Wagen für schnellen Materialwechsel) |

| Bestehensquote insgesamt | ≥99.2% (dreifaches Abfangen mit SPI + AOI + X-Ray) |

3. Spezielle Prozessunterstützung für Hochfrequenzschaltungen

1. Anforderungen an die RF-Modulproduktion

- Kontrolle über das Löten: Reflow-Lötprofil mit einer langsamen Ramp-up-Zone von 2°C/s (100-150°C), um die Belastung der dielektrischen Schicht zu reduzieren.

- Montage des Abschirmrahmens: Die Dosiermaschine verfügt über ein Modul zum Auftragen von leitfähigem Klebstoff, Erdungsimpedanz < 10 mΩ.

- Signalintegrität: Röntgenprüfung auf Konsistenz der Schweißpunkthöhe (±8μm).

2. Hybrides Versammlungsschema

Main Flow: SMT-Bestückung (0402-Komponenten) → Selektives Wellenlöten (RJ45-Schnittstelle) → Konforme Beschichtung (speziell für wasserdichte Modelle) Secondary Flow: FPC-Softboard, das synchron mit kundenspezifischen Vorrichtungen hergestellt wird (Umschaltzeit der Vorrichtungen ≤ 5 Minuten)

4. Kostenkontrolle und Risikominderung

1. Plan zur Sicherung von Second-Hand-Ausrüstung

- Standards für die Renovierung: Vollständiger Austausch der Servomotoren/Schrauben, Verbesserung des optischen Systems auf 10μm Genauigkeit.

- Engagement für den Kundendienst: 4 Stunden Reaktionszeit vor Ort im Jangtse-Delta, Ersatzteillagerabdeckung > 90%.

2. Inländische Ersetzungsstrategie

| Ausrüstung | Häusliche Lösung | Kostenreduzierung |

|---|---|---|

| Auswählen und platzieren | HW-G5 Hochgeschwindigkeitsmaschine (±20μm) | 38% |

| AOI | Matrix Technologie VisionX | 45% |

| Dosiermaschine | Andar Intelligent AD-890 | 32% |

5. Bedingungen für die Zusammenarbeit mit Lieferanten

| Begriffe | Details |

|---|---|

| Kriterien für die Akzeptanz | Kontinuierlicher 48-Stunden-Produktionstest, CPK ≥ 1,67 (Schlüsselpositionen von Pick and Place/AOI). |

| Zahlungsmethode | 40% Vorauszahlung + 30% Versandzahlung + 30% Abnahmezahlung (einschließlich 3% Qualitätssicherungsfonds). |

| Technische Ausbildung | Bereitstellung des "High-Frequency Board SMT Process Manual" + 5 Tage Debugging vor Ort (einschließlich Spezialtraining zum Schutz vor elektrostatischer Aufladung). |

Anhänge

- Hochfrequenz-Lötkurvenvorlage für Leiterplatten (einschließlich bleifreier/bleihaltiger Prozessparameter).

- Inspektionsbericht über die Aufarbeitung von Gebrauchtgeräten (einschließlich MTBF ≥ 8000 Stunden Zertifizierung).

- Hybrid-Baugruppenprüfkoffer (Hauptsteuerplatine + RF-Modul, die auf derselben Linie produziert werden).

Diese Lösung kombiniert gebrauchte und einheimische Geräte, um die Anfangsinvestition von 30% zu reduzieren. Das dreifache Inspektionssystem stellt sicher, dass die Router-Mainboards den Anforderungen entsprechen. Es wird empfohlen, der Überprüfung der Lötprozesse von RF-Modulen Priorität einzuräumen und gleichzeitig die IPC-6012DA Klasse 3 Zertifizierung zu beantragen.