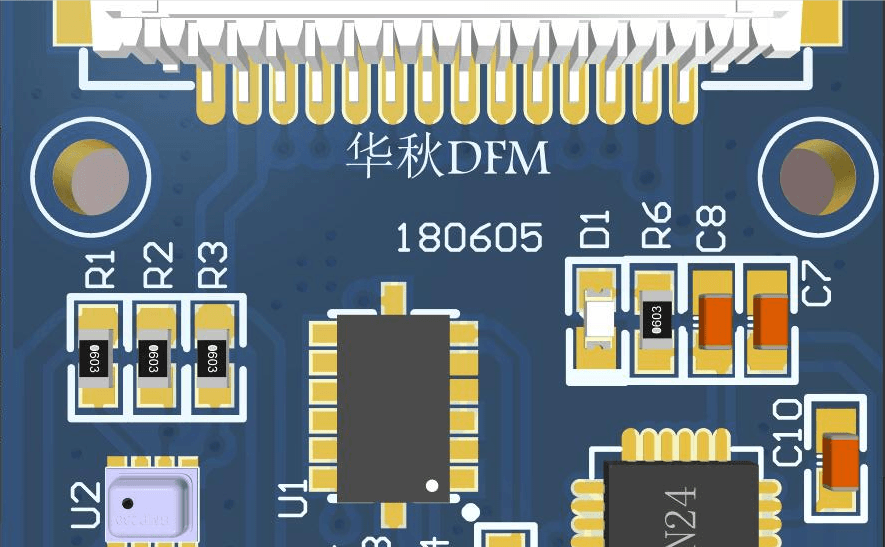

Markierungspunkte im PCB-Design

Markierungspunkte, auch bekannt als optische Punkte oder Referenzpunkte, sind entscheidend für die Identifizierung von Positionen auf Leiterplatten während der Montage von Komponenten. Ihre Auswahl wirkt sich direkt auf die Effizienz von automatischen Bestückungsautomaten aus, so dass sorgfältige Überlegungen zum Design der Markierungspunkte und ihrer Position auf der Leiterplatte erforderlich sind.

Gestaltung der Markierungspunkte

1. Layout Position

Einzelne Brettmarkierungspunkte

Beim Design von Leiterplatten sollten Markierungspunkte auf der Seite hinzugefügt werden, auf der die Komponenten platziert werden müssen. Bei doppelseitiger Bestückung sollten Sie auf beiden Seiten Markierungspunkte anbringen, idealerweise an allen vier Ecken in einer asymmetrischen Anordnung, um Fehlanpassungen zu vermeiden. Wenn der Platz begrenzt ist, können drei Markierungspunkte ausreichen; mindestens zwei sollten jedoch diagonal hinzugefügt werden.

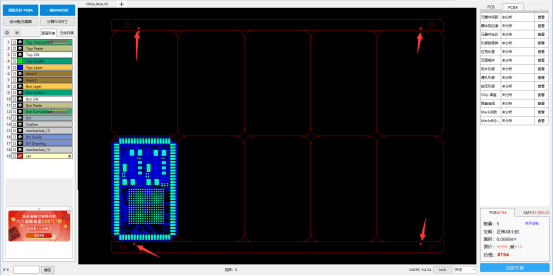

Panel Markierungspunkte

Auch für Paneele sind Markierungspunkte erforderlich, und zwar an jeder der vier Ecken der Verarbeitungskante, um eine symmetrische Platzierung zu vermeiden. Wenn das Paneel keine Verarbeitungskante hat, sollten die Markierungspunkte innerhalb des Paneels selbst angebracht werden. Wenn keine Markierungspunkte in einem einzelnen Teil hinzugefügt werden, sollten mindestens drei in den leeren Bereichen der verbundenen Platten platziert werden.

Komponente Markierungspunkte

Um die Platzierungsgenauigkeit bestimmter Komponenten, wie QFPs und BGAs, zu verbessern, sollten Sie spezielle Markierungspunkte hinzufügen, die an zwei diagonal gegenüberliegenden Ecken der Komponente positioniert werden.

2. Design Spezifikationen

Form und Größe

Markierungspunkte können kreisförmig oder quadratisch sein und haben in der Regel eine Größe von 1,0 mm, wobei die Öffnung der Lötmaske 2,0 mm beträgt. Um zu vermeiden, dass die Erkennung von Markierungspunkten durch Blendung beeinträchtigt wird, muss die Öffnung mehr als 0,5 mm über dem Line PAD liegen. Bei beengten Platzverhältnissen ist eine Öffnung von 1,5 mm zulässig, aber der Line PAD muss größer als 1,0 mm sein.

Randabstand

Der Sicherheitsabstand der Markierungspunkte von der Plattenkante sollte mehr als 3,5 mm betragen, um eine Behinderung durch das Transportband während der Verarbeitung zu verhindern. Wenn sie sich an der Verarbeitungskante befinden, können sie nach innen verschoben werden, so dass die inneren Markierungspunkte mindestens 3,5 mm von der Kante entfernt bleiben.

Offene Bereiche

Vermeiden Sie es, Leiterbahnen oder Bauteile in der Nähe der Markierungspunkte zu platzieren, da dies die Erkennung beeinträchtigt. Um jeden Markierungspunkt sollte ein Freiraum von mehr als 3 mm geschaffen werden, um eine optimale Genauigkeit für SMT-Bestückungsgeräte zu gewährleisten.

Anwendung von Markierungspunkten in der SMT

Prinzip der Verwendung von Markierungspunkten

Während des Platzierungsprozesses kann es zu Ausrichtungsfehlern kommen. Die Markierungspunkt-Positionierung löst dieses Problem effektiv, indem sie als Referenz für die Positionierung dient. Bestückungsautomaten, die mit der Markierungspunktfunktionalität ausgestattet sind, können die genaue Platzierung von Bauteilen besser bestimmen und gewährleisten eine hohe Bestückungspräzision.

Methoden zum Platzieren von Punkten ohne Markierung

Wenn es keine Markierungspunkte für die automatische Platzierung gibt, kann ein bestimmtes Lötpad als Markierungspunkt ausgewählt werden. Das Aufkleben einer Schablone oder das Erstellen einer Halterung mit einem Markierungspunkt kann als alternative Methode dienen; ohne traditionelle Markierungspunkte wird die Präzision jedoch wahrscheinlich beeinträchtigt.

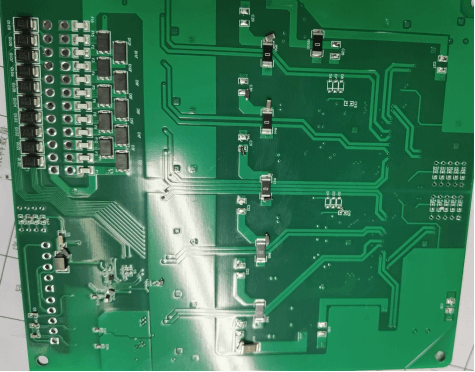

Produktionskoffer ohne Markierungspunkte

Problem Beschreibung

Das Fehlen von Markierungspunkten führte zu einer falschen Identifizierung von Punkten und damit zu einer falschen Platzierung von Komponenten.

Auswirkungen des Problems

Eine falsche Platzierung führte zum Verlust mehrerer Komponenten, was die Produktentwicklung verzögerte und zu einer Verschwendung von F&E- und Herstellungskosten führte.

Problem Erweiterung

Eine unsachgemäße Platzierung von Komponenten aufgrund fehlender Markierungspunkte kann die Funktionalität des Produkts beeinträchtigen, so dass eine Neuproduktion und eine erneute Beschaffung von Komponenten für die Montage erforderlich wird.

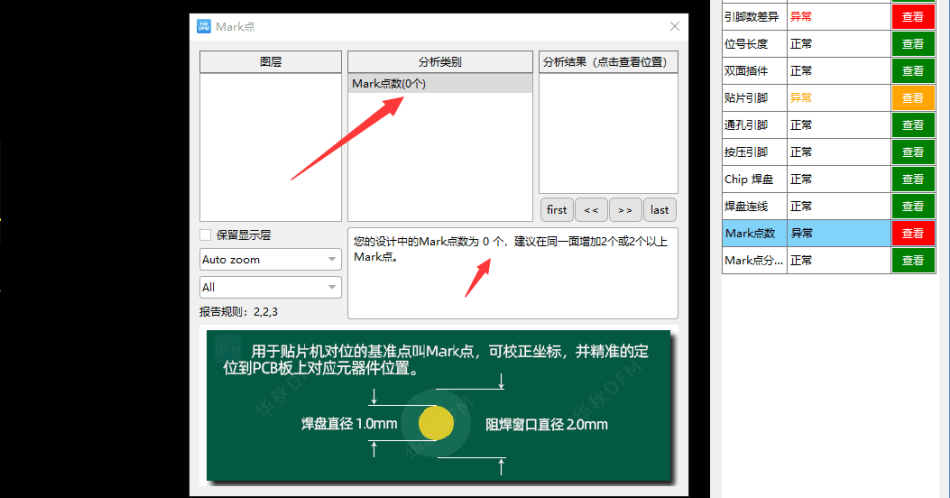

Mark Point Inspektionslösungen

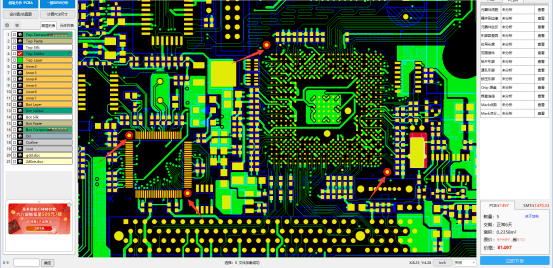

Der Einsatz der DFM-Software von Huachiu zur Prüfung von Markierungspunkten kann Verluste bei der Produktentwicklung aufgrund fehlender oder falsch konstruierter Markierungspunkte verhindern. Die Überprüfung von Designdateien vor dem Entwurf kann die F&E-Kosten und die Produktionszyklen reduzieren.

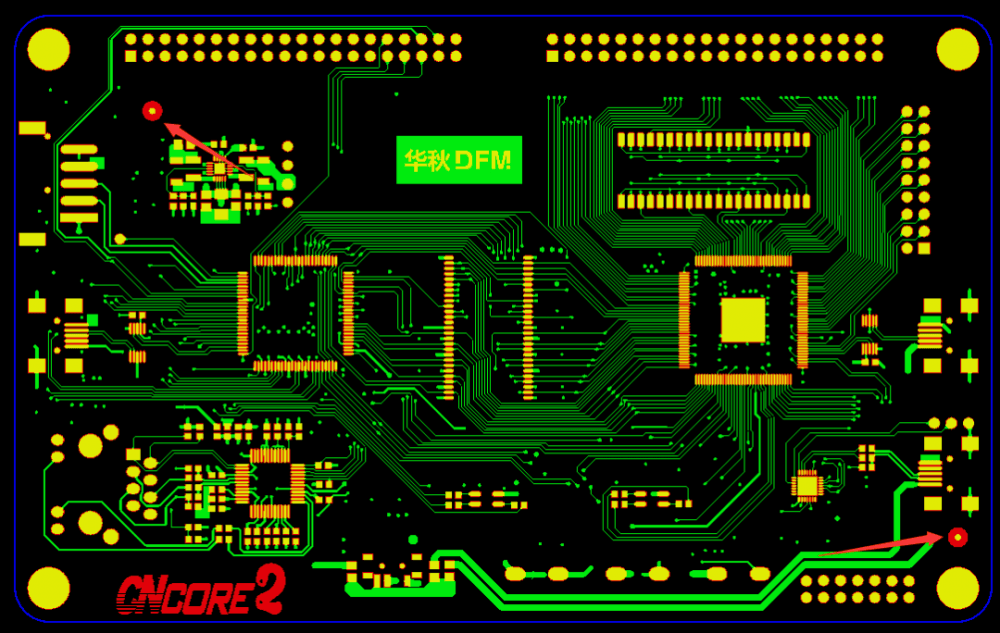

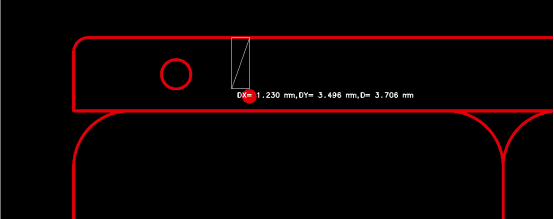

Teil.1

Die DFM-Software von Huachiu erkennt, ob in den Designdateien Markierungspunkte fehlen. Falls nicht, weist die Software auf die Notwendigkeit von Markierungspunkten hin, die als Positionsreferenzen für Bestückungsautomaten dienen und so korrigierte Koordinaten und eine präzise Platzierung auf der Leiterplatte ermöglichen.

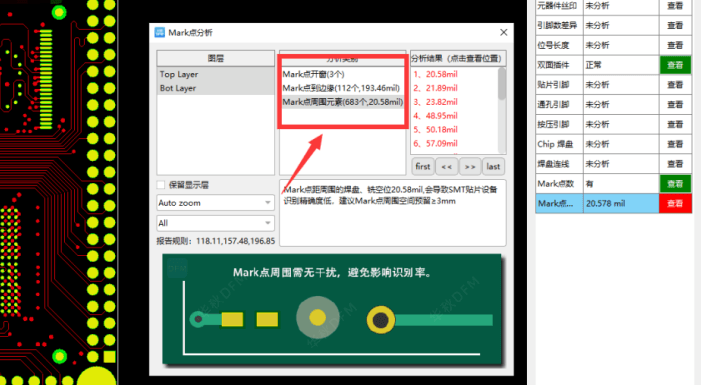

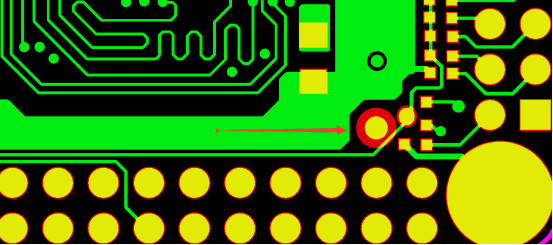

Teil.2

Die DFM-Software von Huachiu kann auch Anomalien in Markierungspunkt-Designs erkennen. Geprüft werden u.a. die Größe der Markierungspunktöffnung, der Sicherheitsabstand zu Kanten und der Einfluss von umgebenden Objekten auf die Markierungspunkterkennung. Diese Software kann eine Vielzahl von Anforderungen an die Designprüfung erfüllen.