Sicherstellung der Genauigkeit in SMT-Maschinen

SMT-Maschinen verwenden verschiedene Methoden, um die genaue Platzierung von elektronischen Bauteilen zu gewährleisten. Zu den wichtigsten Methoden gehören:

1. Visuelles Positionierungssystem

Obere CCD "Grobpositionierung": Die obere CCD-Kamera (Charge-Coupled Device) führt eine erste Positionierung durch, um ungefähre Informationen über die Lage der Komponenten zu erhalten. Die Kamera erfasst das Bild der Komponente, und das System verwendet den Formabgleich und die Pixelflächenbedingungen, um die Position und Ausrichtung der Komponente zu bestimmen. Auf der Grundlage dieses vorläufigen Positionierungsergebnisses stellt sich der Roboterarm auf die geeignete Position ein, um das Bauteil zu ergreifen.

Untere CCD "Feinpositionierung": Die untere CCD-Kamera führt eine sekundäre Positionierung durch, um die genaue Positionierung des Bauteils auf der Leiterplatte sicherzustellen. Sobald die Kamera die tatsächliche Position des Bauteils auf der Leiterplatte erfasst hat, berechnet das System die Abweichung und passt die Position und den Winkel des Roboterarms an, um eine genaue Platzierung zu gewährleisten.

2. Präzisions-Bewegungssteuerungssystem

SMT-Maschinen sind mit hochpräzisen XY-Tischen ausgestattet, die die Position von Leiterplatten genau steuern können. Schrittmotoren ermöglichen eine präzise Verschiebungssteuerung, wobei jeder elektrische Impuls den Motor veranlasst, sich um einen bestimmten Winkel zu drehen, um eine genaue Bewegung zu ermöglichen. Treiberchips, wie z.B. ULN2003, wandeln die Steuersignale des Mikrocontrollers in tatsächliche Motorbewegungen um, indem sie ausreichend Antriebsstrom bereitstellen.

3. Speicherung und Verarbeitung von Daten

Datenbank Linked List Storage: Programmiersprachen nutzen die Technologie der datenbankgestützten Listenspeicherung, um die Positionsmatrixinformationen der Komponenten zu speichern. Auf diese Informationen kann bei Bedarf schnell mit Hilfe von Zeigertechniken zugegriffen werden, so dass der Roboterarm die Platzierungsaufgaben präzise ausführen kann.

Schnell-Sortier-Algorithmus: Dieser Algorithmus wird verwendet, um die Pose-Daten neu zu ordnen, die Platzierungsreihenfolge zu optimieren und unnötige Bewegungen und Anpassungszeiten zu reduzieren.

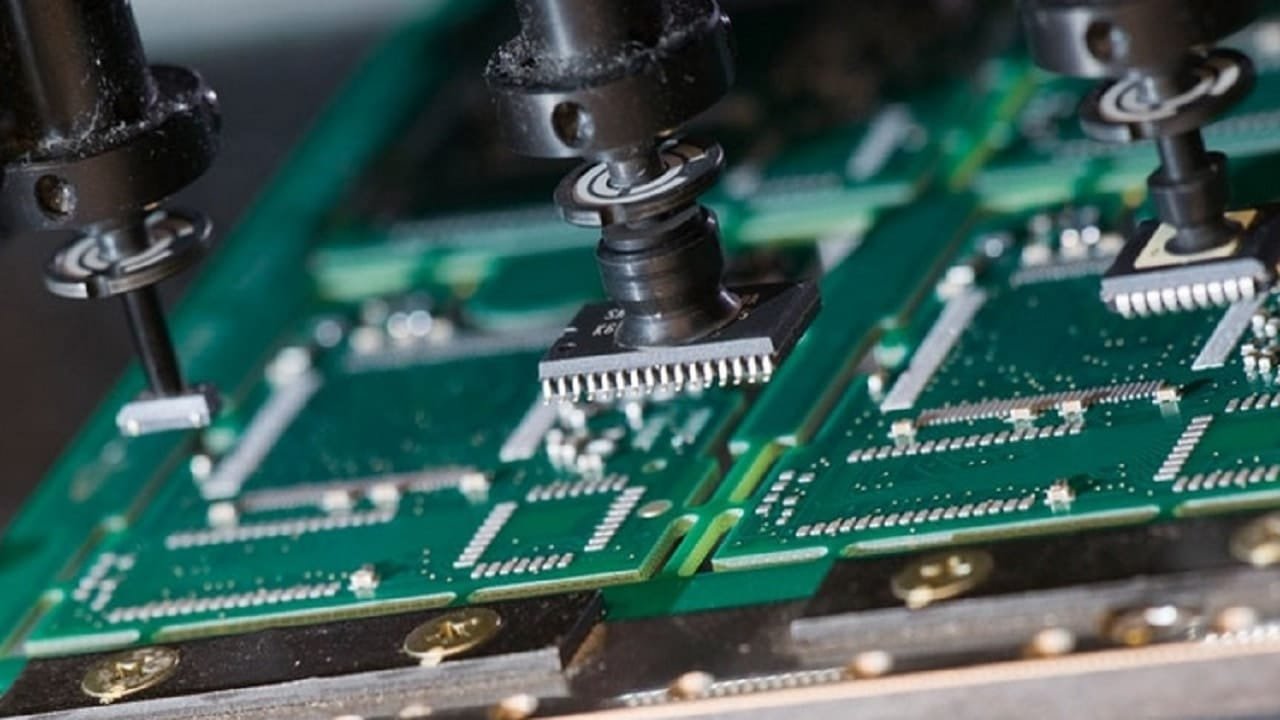

4. Düsenkonstruktion und -anpassung

Die Auswahl der richtigen Düse je nach Art und Größe der Komponenten gewährleistet Stabilität und Genauigkeit bei der Aufnahme. Die Höhe der Düse wird an der Entnahmeposition so eingestellt, dass sie mit der Zuführung übereinstimmt, um Fehler bei der Entnahme zu vermeiden. Die Zentrierung der Düse mit der Zuführung reduziert Fehler bei der Entnahme der Komponenten.

5. Feeder Management

Futtermittelinspektion: Überprüfen Sie die Feeder vor der Installation auf Verschleiß und strukturelle Verformungen. Starke Abnutzung der Feeder-Klaue kann dazu führen, dass sich das Band nicht mehr richtig ablösen lässt, was die Aufnahme der Komponenten durch die Düse beeinträchtigt. Darüber hinaus können sich Komponenten im Laufe der Zeit oder durch unsachgemäßen Betrieb verformen, was die Stabilität des Feeders beeinträchtigt. Regelmäßige Kontrollen und Wartungen können diese Probleme abmildern.

6. Programmierung und Software-Unterstützung

Assembly Expert Software: Diese Software generiert elektronische Vektordiagramme zur Inspektion, aus denen klar hervorgeht, welche Komponenten platziert werden müssen, welche nicht und wie sie ausgerichtet sind. Das Inspektionsdiagramm rationalisiert die Suche nach Positionen, reduziert menschliche Fehler und ermöglicht gleichzeitig Bilder und Anmerkungen für eine genaue und schnelle SMT-Erstinspektion.

7. Interaktion zwischen Mensch und Maschine

Wichtige Vorgänge werden durch Tastenschaltungen für die Interaktion zwischen Mensch und Maschine erleichtert, einschließlich Zeit- und Mengeneinstellungen für Beginn und Ende der Materialzufuhr. Digitale Displays zeigen den Zeitplan und die Materialmengen an, so dass der Bediener den Materialzuführungsprozess visuell überwachen kann.

8. Überwachung und Feedback in Echtzeit

Alarmanlage: Das System schlägt Alarm und zeigt visuelle Signale an, wenn das Nachladen abgeschlossen ist oder Fehler auftreten, so dass die Bediener sofort reagieren können.

LED-Anzeigen: LED-Leuchten zeigen den aktuellen Materialstand an, so dass die Bediener den Fortschritt der Materialzufuhr leicht verfolgen können.

9. Umweltkontrolle

Temperatur und Luftfeuchtigkeit: Die Temperatur in SMT-Werkstätten wird im Allgemeinen bei 23±5°C gehalten, mit einem empfohlenen Bereich von 23±2°C. Die Luftfeuchtigkeit wird zwischen 30% und 70% RH gehalten, idealerweise zwischen 40% und 60% RH. Gute Umgebungsbedingungen tragen zu einer verbesserten Genauigkeit und Zuverlässigkeit bei der Platzierung der Komponenten bei.

Vorbeugung gegen Feuchtigkeit: Bei feuchtigkeitsempfindlichen Komponenten sorgen Maßnahmen wie die Verwendung von Trockenmitteln und feuchtigkeitsdichten Beuteln dafür, dass die Komponenten vor der Verwendung trocken bleiben.

Durch die Kombination dieser Methoden können SMT-Maschinen eine hohe Präzision und Zuverlässigkeit bei der Platzierung von Bauteilen erreichen und so die gesamte Produktionseffizienz und Produktqualität verbessern.