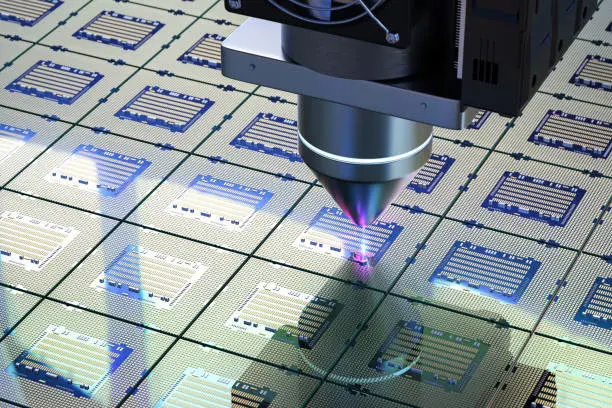

Máquinas de alambre en la industria de semiconductores

Las máquinas de unión de cables son equipos especializados que se utilizan en la industria de semiconductores para crear conexiones eléctricas entre un circuito integrado (CI) u otros dispositivos semiconductores y su embalaje. Estas máquinas son esenciales en las etapas finales de la fabricación de dispositivos semiconductores, ya que garantizan que los delicados componentes electrónicos estén conectados correctamente y puedan funcionar según lo previsto.

Tipos de máquinas de alambre

Encoladoras de bolas

- Estas máquinas utilizan un capilar para formar una bola en el extremo del alambre y luego unirlo a la matriz y al sustrato.

- La unión por bolas es el tipo más común de unión de cables, conocida por su rapidez y flexibilidad.

Encoladoras de cuña

- Estas máquinas utilizan una herramienta de cuña para formar una unión entre el alambre y el sustrato.

- La unión en cuña se utiliza normalmente para hilos de aluminio y es preferible en aplicaciones de alta potencia.

Componentes clave

Herramienta capilar o de cuña

- La herramienta capilar o de cuña se encarga de formar la unión entre el alambre y el sustrato.

- Los capilares se utilizan en la unión por bolas, mientras que las herramientas de cuña se emplean en la unión por cuñas.

Carrete de alambre

- La bobina de alambre contiene el alambre de unión, que suele ser de oro, aluminio, cobre o plata.

- El diámetro del alambre puede oscilar entre menos de 10 μm y varios cientos de micrómetros, según la aplicación.

Microcontrolador o sistema de control

- El sistema de control gestiona los movimientos precisos de la herramienta de unión y la alimentación de hilo.

- Garantiza que el proceso de unión sea preciso y uniforme, y a menudo utiliza sensores para controlar la tensión y la alineación del alambre.

Motor y sistema de accionamiento

- Los motores, como los motores paso a paso o los servomotores, accionan la herramienta de unión y el alimentador de alambre.

- El sistema de accionamiento garantiza un movimiento suave y controlado, lo que es crucial para una unión de alta calidad.

Sistema de visión

- Muchas máquinas modernas de unión por hilo están equipadas con sistemas de visión para alinear la herramienta de unión con las almohadillas de unión de la matriz y el sustrato.

- Esto mejora la precisión y fiabilidad del proceso de pegado, especialmente en aplicaciones de alta densidad y paso fino.

Proceso de funcionamiento de las máquinas de alambre

Preparación

- El troquel de CI y el sustrato se preparan y se colocan en la máquina de unión.

- Se carga la bobina de alambre y se calibra la herramienta de unión.

Vinculación

- La herramienta de unión forma una bola en el extremo del alambre (para la unión por bola) o una cuña (para la unión por cuña).

- A continuación, la herramienta coloca el alambre en la almohadilla de unión de la matriz y aplica presión y calor para formar una unión fuerte.

- El cable se introduce en la siguiente almohadilla de unión, y el proceso se repite hasta que se hayan realizado todas las conexiones.

Post-Bonding

- El CI terminado se inspecciona para comprobar su calidad y fiabilidad.

- Las uniones defectuosas se identifican y pueden reelaborarse si es necesario.

Ventajas

Relación coste-eficacia

En general, se considera que la unión de cables es la tecnología de interconexión más rentable, especialmente para la producción de grandes volúmenes.

Flexibilidad

Las máquinas de soldadura por hilo pueden trabajar con una amplia gama de materiales y diámetros de hilo, lo que las hace versátiles para diferentes aplicaciones.

Rendimiento en alta frecuencia

El wire bonding puede utilizarse en dispositivos que funcionan a frecuencias superiores a 100 GHz, lo que es fundamental para aplicaciones avanzadas de semiconductores.

Proceso automatizado

Las modernas máquinas de soldadura por hilo están muy automatizadas, lo que reduce la necesidad de intervención manual y mejora la eficacia de la producción.

Máquinas de soldadura por hilo Aplicaciones

Embalaje de semiconductores

La unión de cables es el método principal para conectar circuitos integrados a sus envases, esencial para el montaje de la mayoría de los dispositivos semiconductores.

Circuitos impresos (PCB)

La unión de cables también puede utilizarse para conectar circuitos integrados directamente a placas de circuito impreso, aunque es menos habitual.

Dispositivos especializados

Algunos dispositivos especializados, como los utilizados en aplicaciones militares y aeroespaciales, también dependen de la unión de cables para sus interconexiones.

Retos y soluciones

Calidad de adhesión

Garantizar uniones de alta calidad es crucial para la fiabilidad del producto final. Los sistemas de control avanzados y los sistemas de visión ayudan a mejorar la precisión y la uniformidad de las uniones.

Interconexiones de alta densidad

A medida que los dispositivos se hacen más complejos, aumenta la densidad de las almohadillas de unión. Para hacer frente a este reto se utilizan herramientas de unión de alta precisión y sistemas de visión.

Compatibilidad de materiales

Los distintos materiales del alambre tienen propiedades diferentes, y el proceso de unión debe ajustarse en consecuencia. Las máquinas modernas pueden trabajar con distintos materiales y ofrecer ajustes óptimos para cada uno de ellos.

Hightliwy Wire Bonding Máquinas ODM

Automatización mejorada

Los futuros desarrollos en máquinas de unión de alambres se centran en mejorar aún más la automatización, incluida la integración de inteligencia artificial (IA) para la optimización de procesos en tiempo real.

Sistemas de visión mejorados

Se están desarrollando sistemas de visión avanzados, como los que utilizan algoritmos de aprendizaje automático, para mejorar la precisión de la alineación y reducir los defectos.

Miniaturización

A medida que los dispositivos electrónicos siguen encogiéndose, las máquinas de unión de cables se diseñan para manejar pasos más finos y almohadillas de unión más pequeñas.

Conclusión

En resumen, las máquinas wire bonding son herramientas sofisticadas que desempeñan un papel vital en la industria de los semiconductores al crear conexiones eléctricas fiables entre los circuitos integrados y su embalaje. Se caracterizan por su rentabilidad, flexibilidad y capacidad para manejar aplicaciones de alta frecuencia, lo que las hace indispensables en la fabricación de productos electrónicos modernos.