Marcar puntos en el diseño de PCB

Los puntos de marca, también conocidos como puntos ópticos o puntos de referencia, son cruciales para identificar las posiciones en las placas de circuitos durante el montaje de los componentes. Su selección influye directamente en la eficacia de las máquinas de colocación automática, por lo que es necesario tener muy en cuenta el diseño de los puntos de marca y su ubicación en la placa.

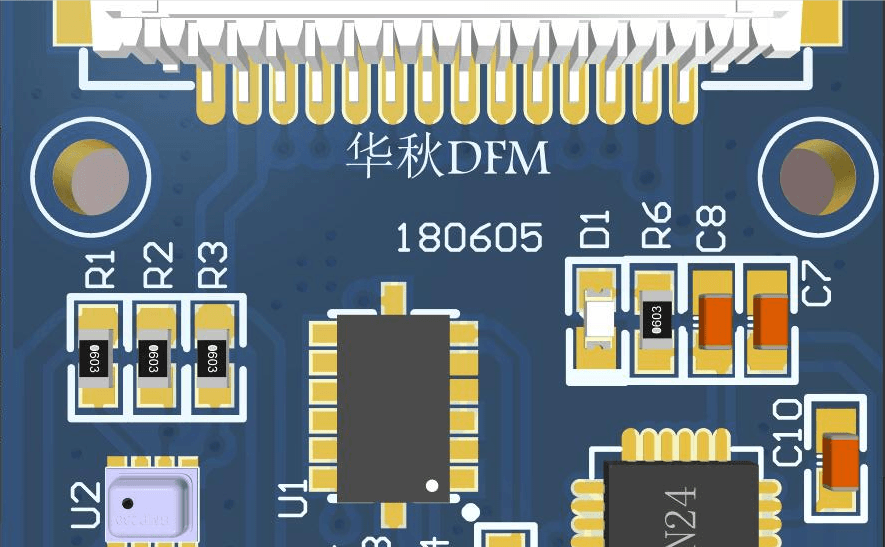

Diseño de los puntos de marca

1. Posición de la disposición

Puntos de marca de tablero único

Al diseñar placas de circuito impreso, los puntos de marca deben añadirse a la cara que requiere la colocación de componentes. Para la colocación a doble cara, los puntos de marca deben añadirse a ambos lados, idealmente en las cuatro esquinas en una disposición asimétrica para evitar desajustes. Si el espacio es limitado, puede bastar con tres puntos de marca; no obstante, si es necesario, deben añadirse al menos dos en diagonal.

Puntos de marca del panel

Los paneles también requieren puntos de Marca, con puntos en cada una de las cuatro esquinas del borde de procesado, evitando la colocación simétrica para mayor seguridad. Si el panel no tiene borde de procesamiento, los puntos de marca deben añadirse dentro del propio tablero. Cuando no se añaden puntos de Marca a una sola pieza, deben colocarse al menos tres en las zonas vacías de los paneles conectados.

Componente Puntuación

Para mejorar la precisión de colocación de determinados componentes, como los QFP y los BGA, deben añadirse puntos de marca específicos, situados en dos esquinas diagonalmente opuestas del componente.

2. Especificaciones de diseño

Forma y tamaño

Los puntos de marca pueden ser circulares o cuadrados, y suelen tener un tamaño de 1,0 mm, siendo la abertura de la máscara de soldadura de 2,0 mm. Para evitar que el resplandor afecte a la detección del punto de marca, la abertura debe superar la PAD de la línea en más de 0,5 mm. En espacios reducidos, se permite una abertura de 1,5 mm, pero la línea PAD debe superar 1,0 mm.

Distancia al borde

La distancia de seguridad entre los puntos de marca y el borde del tablero debe ser superior a 3,5 mm para evitar que la cinta transportadora los obstruya durante el procesamiento. Si están situados en el borde de procesamiento, pueden ajustarse hacia dentro, asegurándose de que los puntos de marca internos permanezcan al menos a 3,5 mm del borde.

Zonas abiertas

Evite colocar trazas o componentes cerca de los puntos de marca, ya que esto afecta al reconocimiento. Debe establecerse una zona libre de más de 3 mm alrededor de cada punto de marca para garantizar una precisión óptima para el equipo de colocación SMT.

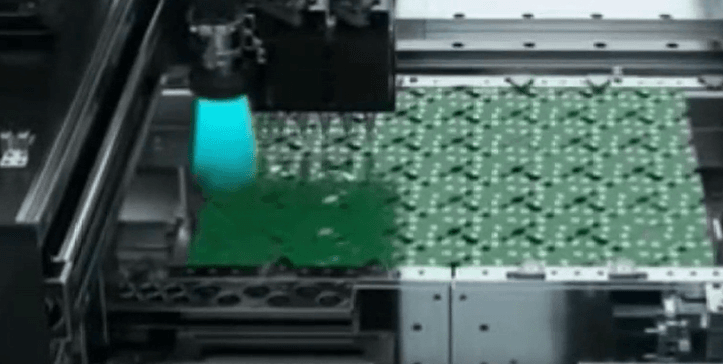

Aplicación de puntos de marca en SMT

Principio de utilización de los puntos de marca

Durante el proceso de colocación pueden producirse desalineaciones. La colocación de puntos de marca resuelve eficazmente este problema sirviendo de referencia para la ubicación. Las máquinas de colocación equipadas con la función de punto de marca pueden determinar mejor la colocación exacta de los componentes, garantizando una alta precisión de colocación.

Métodos de colocación sin puntos de marca

En ausencia de puntos de marca para la colocación automática, puede seleccionarse una almohadilla de soldadura específica como punto de marca. Un método alternativo puede ser pegar una plantilla o crear una fijación con un punto de marca; sin embargo, es probable que la precisión se vea comprometida sin los puntos de marca tradicionales.

Cajas de producción sin puntos de marca

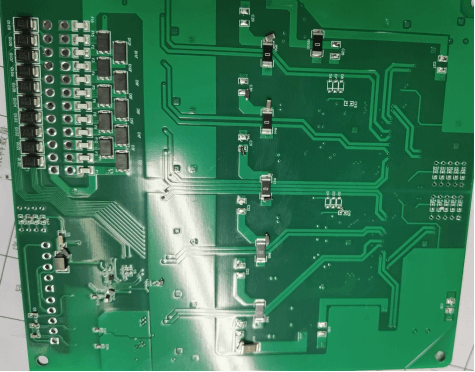

Descripción del problema

La ausencia de puntos de marca condujo a una identificación errónea de los puntos, lo que provocó una colocación incorrecta de los componentes.

Impacto del problema

Una colocación incorrecta provocaba la pérdida de múltiples componentes, lo que retrasaba el desarrollo del producto y desperdiciaba costes de I+D y fabricación.

Problema Ampliación

La colocación incorrecta de los componentes debido a la falta de puntos de marcado puede dificultar la funcionalidad del producto, lo que obligaría a volver a fabricar y abastecerse de componentes para el montaje.

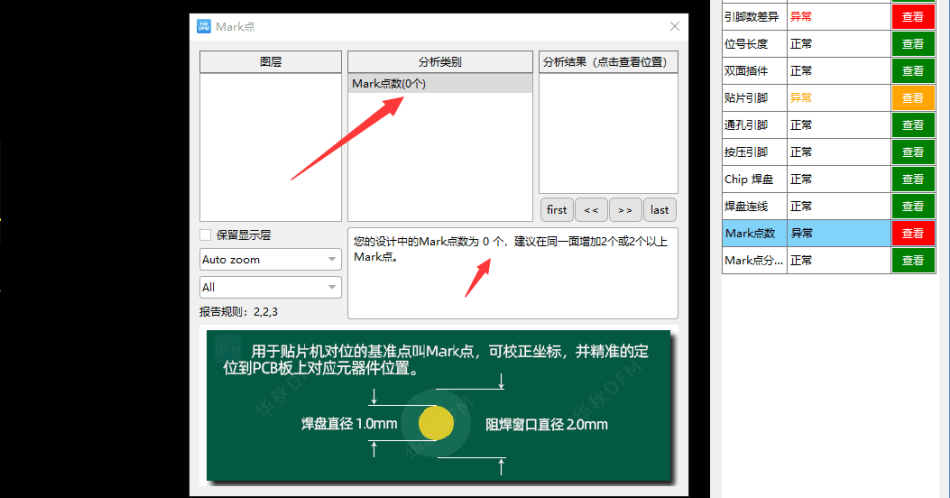

Soluciones de inspección Mark Point

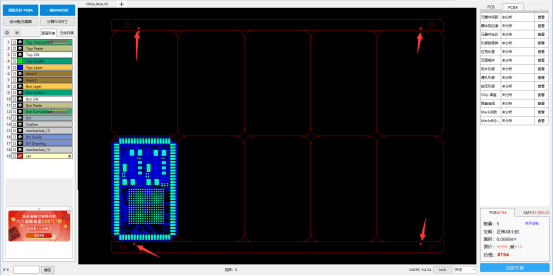

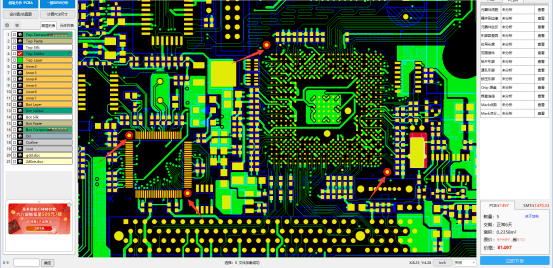

Utilizar el software DFM de Huachiu para inspeccionar los puntos de marca puede evitar pérdidas en el desarrollo del producto debido a la falta de puntos de marca o a un diseño incorrecto de los mismos. Comprobar los archivos de diseño antes del diseño puede reducir los costes de I+D y los ciclos de producción.

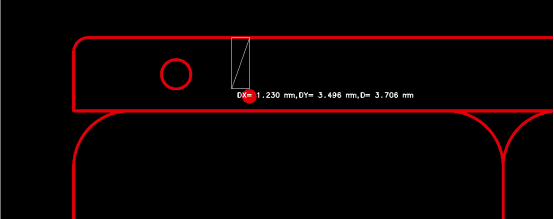

Parte.1

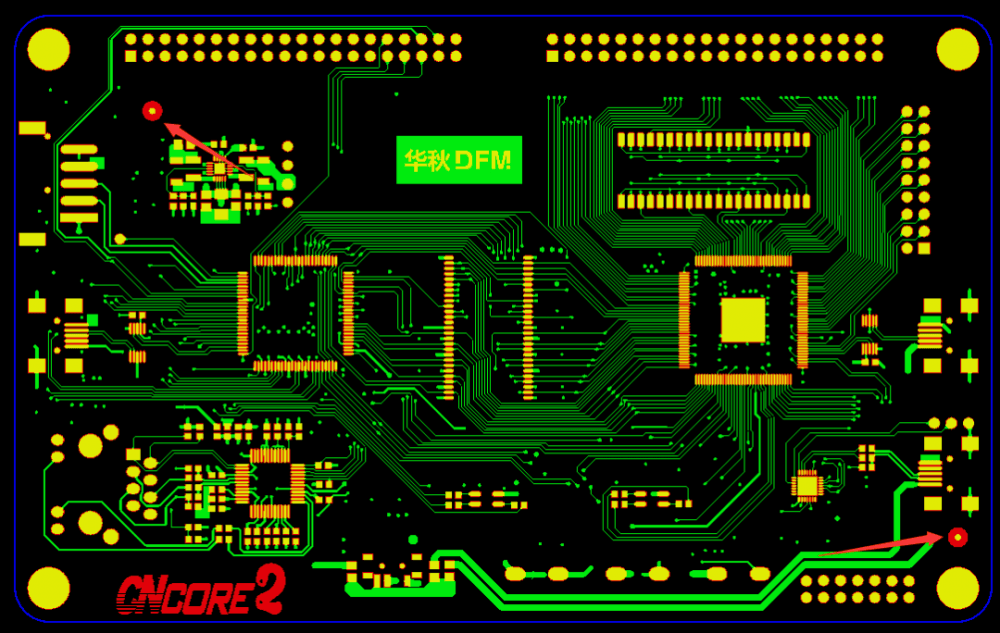

El software DFM de Huachiu detecta si faltan puntos de marca en los archivos de diseño. Si faltan, el software indicará la necesidad de que los puntos de marca sirvan como referencias de posicionamiento para las máquinas de colocación, lo que permite corregir las coordenadas y realizar una colocación precisa en las ubicaciones de las placas de circuito impreso.

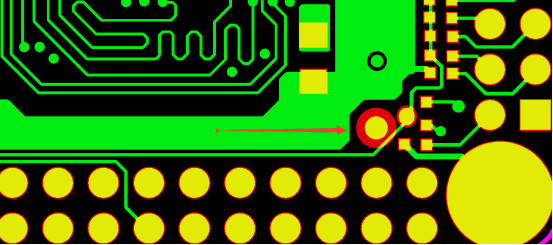

Parte.2

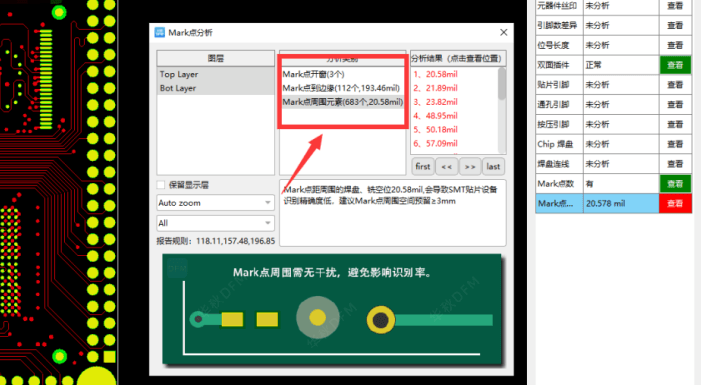

El software DFM de Huachiu también puede identificar anomalías en los diseños de los puntos de marca. Las comprobaciones incluyen el tamaño de la abertura del punto de marca, la distancia de seguridad a los bordes y la influencia de los objetos circundantes en el reconocimiento del punto de marca. Este software puede satisfacer una gran variedad de requisitos de inspección de diseños.