Portátil Máquina SMT Línea de montaje Soluciones completas

Objetivos de diseño

Para satisfacer las demandas de producción de placas base de portátiles de menos de 15,6 pulgadas, compatible con placas de circuito impreso ultrafinas de 0,4 mm y microcomponentes 01005. Compatible con los últimos procesos de empaquetado para chipsets Intel/AMD (LGA 1851/BGA 1964), consiguiendo una estabilidad de proceso de ±20μm.

Configuración y selección de equipos básicos

| Categoría de equipos | Principales parámetros técnicos | Escenarios aplicables |

|---|---|---|

| Mezclador de pasta de soldadura | Mezcla al vacío de doble tornillo (error de viscosidad ±3Pa-s), admite pasta de soldadura sin halógenos, índice de desgasificación > 95% | Preparación de pasta de soldadura para placas base de alta densidad |

| Cargador SMT | Suministro de cartón independiente de cuatro pistas, compatible con grosores de cartón de 0,3-3,0 mm, velocidades ≥1500 tableros/hora (incluye corte automático de bordes). | Producción en línea mixta para varios modelos de placas base |

| Impresora de pasta de soldadura | Escobilla de goma de accionamiento electromagnético, presión de impresión ajustable de 0,1 a 20 kg, admite componentes CSP de paso de 0,15 mm | Impresión de área de alta precisión para CPU/GPU |

| Máquina SPI | Inspección 3D multiespectral (luz azul de 405 nm + infrarrojos de 850 nm), precisión de detección de la altura de la pasta de soldadura ±3μm | Interceptación de defectos en microalmohadillas |

| Escoger y colocar | FUJI NXT III o HW-G6 renovado, precisión ±15μm (Cpk ≥1,8), admite colocación a alta velocidad a 0,25s/chip. | Colocación de componentes 01005 y zócalos LGA |

| Sistema de alimentación por microcomponentes | Alimentación por vibración piezocerámica + 0201 pistola de material específica, tasa de desperdicio <0,1% | Colocación de los módulos de gestión de energía de la placa base |

| Máquina de reflujo | 16 zonas de temperatura con protección de nitrógeno, velocidad máxima de la cadena 1,8 m/min, admite curva Innolot (ΔT ≤2℃/zona de temperatura). | Proceso de soldadura por reflujo de doble cara |

| Máquina AOI | Resolución óptica de 8μm, algoritmos de aprendizaje profundo para detectar defectos de soldadura/desplazamiento/inversión de polaridad, tasa de falsos positivos <0,3% | Inspección completa a nivel directivo |

| Máquina de inspección por rayos X | Resolución de microenfoque de 2μm, reconstrucción 3D de bolas de soldadura BGA, admite la valoración automática de tasas de vacío/puentes. | Verificación de la calidad a nivel de chip |

| Seleccionar soldadura por ola | Conmutación dinámica entre doble onda (onda λ + onda perturbada), ángulo de soldadura adaptable (±5°), admite conectores de paso 0,5 mm | Soldadura de interfaces USB/HDMI |

| Máquina dispensadora de precisión | Inyección piezoeléctrica a nivel nanométrico (volumen de dispensación de 0,005 ml), permite el funcionamiento simultáneo de cola de relleno y grasa térmica. | Relleno inferior del chip y conjunto del módulo de disipación de calor |

| Máquina de marcado láser | Láser de fibra (1064 nm), profundidad de marcado ajustable de 0,01-0,1 mm, admite códigos SN vinculantes y datos de control de calidad | Sistema de trazabilidad de los productos |

| Estación de acoplamiento | Mesa intermedia de nivelación de seis ejes, capacidad de carga de 50 kg, admite la interacción de datos en tiempo real con el sistema MES. | Transferencia de placa base de alta carga |

| Descargador SMT | Clasificación inteligente (OK/NG/Rework), productos NG etiquetados automáticamente y activación de alertas MES | Gestión de la calidad en bucle cerrado |

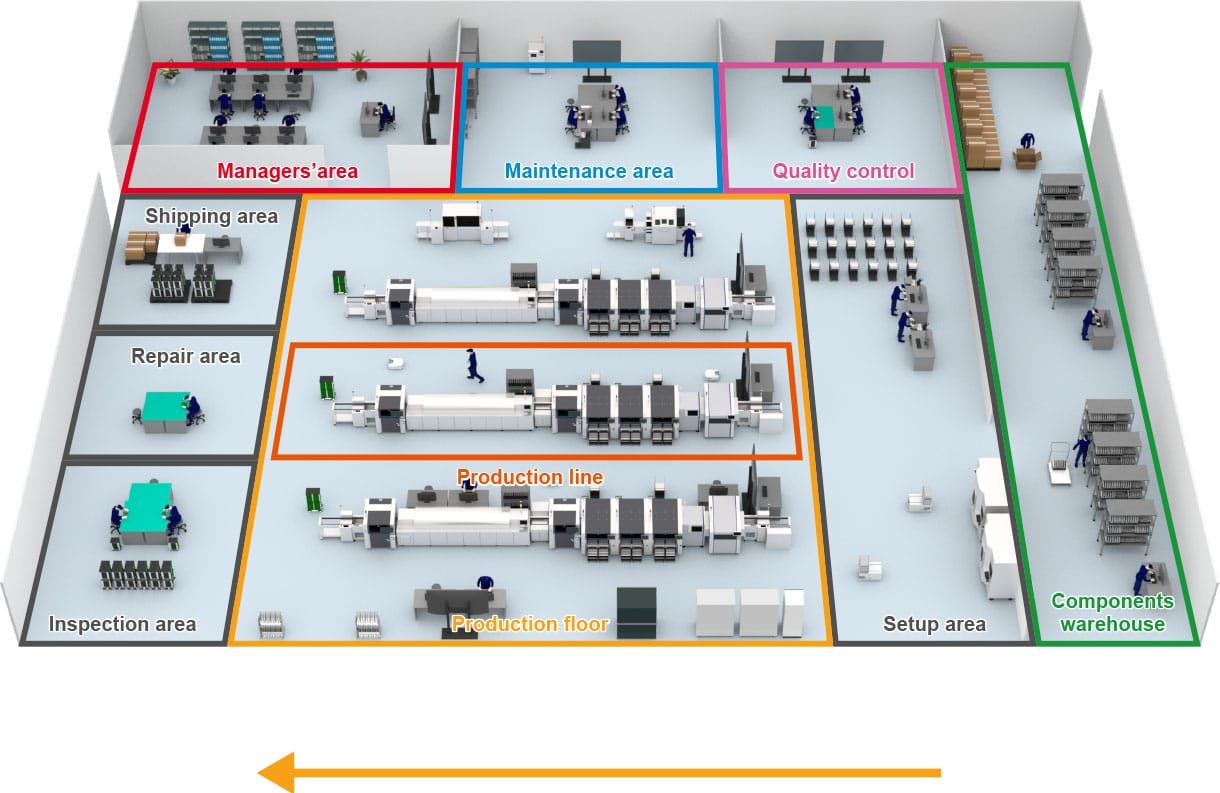

Distribución de la línea de producción de portátiles y optimización de la capacidad

1. Disposición para placas ultrafinas (modo asíncrono de doble pista)

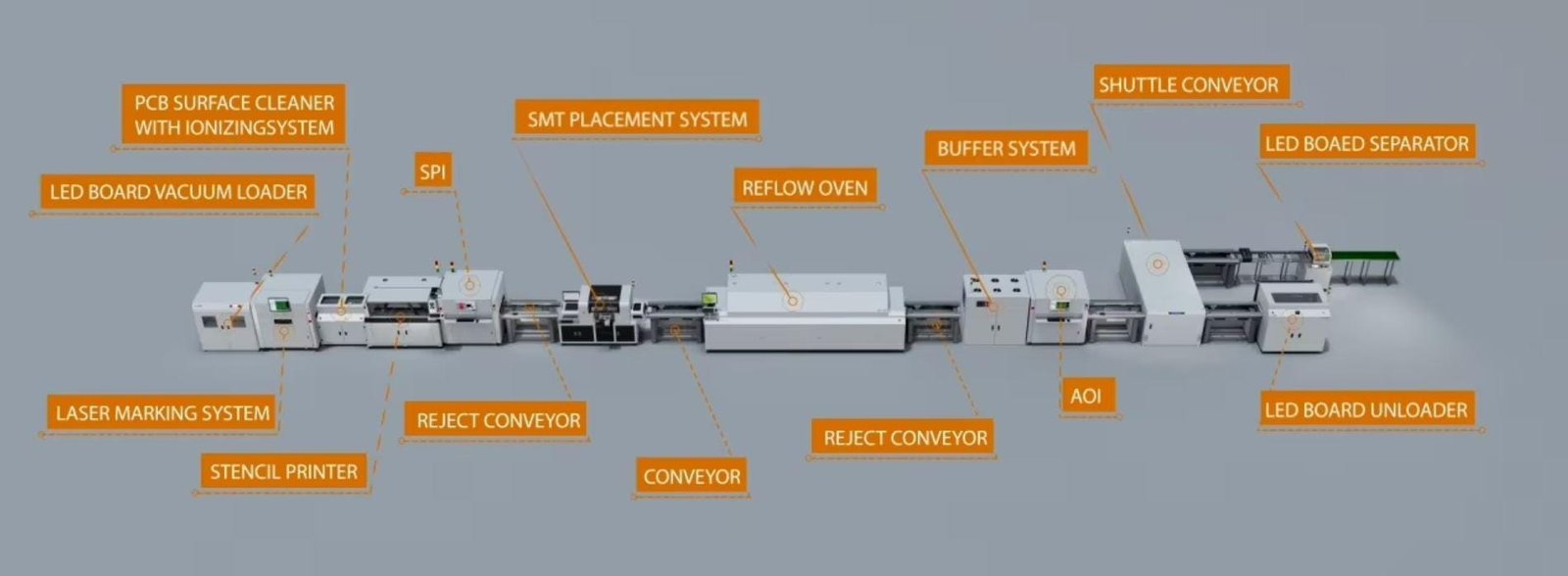

[Topología de la línea de producción] Cargador → Impresora → SPI → Estación de interconexión → PnP (NXT IIIx2) → Reflujo → AOI → Rayos X ↓ Soldadura por ola ← Máquina dispensadora ← Marcado láser ← Descargador

Características clave del diseño:

- Módulo de prevención de la deformación: Configurado con una plataforma de precalentamiento de PCB (40±2℃) desde la impresora hasta el segmento de reflujo para reducir el riesgo de alabeo.

- Flujo de procesos de doble cara: Colocación del lado A → reflujo → volteo → colocación del lado B → segundo reflujo, compatible con SMT de doble cara de 0,4 mm de grosor.

- Área de gestión térmica: Control independiente de la temperatura en la estación de dispensación (25±1℃) para garantizar un rendimiento estable de los materiales térmicos.

2. Modelo de capacidad y eficiencia

| Indicador | Parámetro | Medidas de optimización |

|---|---|---|

| Velocidad de colocación teórica | 78.000 CPH (NXT IIIx2) | El funcionamiento asíncrono de doble vía aumenta la utilización de los equipos en 15% |

| Capacidad real (OEE 85%) | Producción de 36.000 placas base en un solo turno (8h) | Los sistemas de alimentación inteligentes reducen los tiempos de inactividad |

| Tiempo de cambio | ≤20 minutos (cambio rápido de la malla de acero + sincronización de la nube de fórmulas) | Malla magnética de acero + fórmula llamada a base de datos |

| Rendimiento global | ≥99.5% (interceptación de detección cuádruple) | Optimización de la vinculación de datos de AOI y rayos X |

Soporte de procesos especiales para placas base de portátiles

1. Soluciones de compatibilidad de embalaje de chips

- Zócalos LGA: Boquillas dedicadas (área de contacto >80%) + compensación dinámica de la presión de colocación (0,5-5N ajustable).

- Módulos de disipación de calor: Máquina dispensadora integrada para módulo de mezcla de grasa térmica de dos componentes (relación de mezcla 10:1 ±1%).

- Pruebas a nivel del Consejo: La estación de acoplamiento integra sondas ICT (opcionales), lo que permite realizar pruebas eléctricas tras la soldadura.

2. Diseño de mejora de la fiabilidad

Cadena de procesos: Revestimiento de tres capas (nivel IPX4) → Pruebas de esfuerzo (vibración ±50G) → Pruebas de envejecimiento (72h a alta temperatura y alta humedad). Cadena de detección: Sistema SPC de monitorización en tiempo real del valor CPK (parámetros clave: grosor de la pasta de soldadura/tasa de vacíos BGA).

Control de costes y servicios de valor añadido

| Estrategia | Plan de aplicación | Beneficios |

|---|---|---|

| Equipos reacondicionados | Sistema de visión NXT III actualizado a 15μm, módulo de compensación térmica de soldadura por reflujo sustituido. | Reducción de costes en 40%, precisión en 90% de las nuevas máquinas |

| Alternativas nacionales | Combinación de máquina pick-and-place HW + Matrix VisionX AOI, compatible con los estándares de Hermes | La inversión global se reduce en 35% |

| Sistema inteligente de explotación y mantenimiento | Módulo de mantenimiento predictivo (sensores de vibración/temperatura) + base de datos de averías en la nube | MTTR reducido a 1,5 horas |

| Soporte de paquetes de procesos | Proporcionar la "Biblioteca de curvas de soldadura de placas base de ordenadores portátiles" (incluidos los parámetros para los principales modelos como Dell/HP/Lenovo). | Ciclo de producción de ensayos acortado en 3 días |

Marco de colaboración con proveedores

| Cláusula | Contenido |

|---|---|

| Garantía de piezas de recambio | Centro de piezas de repuesto en el sur y el este de China, entrega de piezas de repuesto de clase A (cabezales láser/servomotores) en 4 horas |

| Formación técnica | Suministro del "Ultra-thin Board SMT Process Manual" + 7 días de depuración in situ (incluyendo especialidades antiestáticas/ESD) |

Archivos adjuntos

- Informe de simulación de montaje en 3D de la placa base del portátil (validación de la viabilidad de los componentes 01005)

- Certificación MTBF de equipos reacondicionados (≥10.000 horas)

- Plantilla de curva de temperatura de soldadura por reflujo de doble cara

Esta solución personaliza la cadena de procesos para cumplir los requisitos de alta precisión y fiabilidad de las placas base de los portátiles, con estrategias de optimización de costes triples que reducen la inversión inicial en 28%. Se recomienda dar prioridad a la validación del proceso de doble cara para placas delgadas de 0,4 mm mientras se solicita simultáneamente la certificación UL/CE.