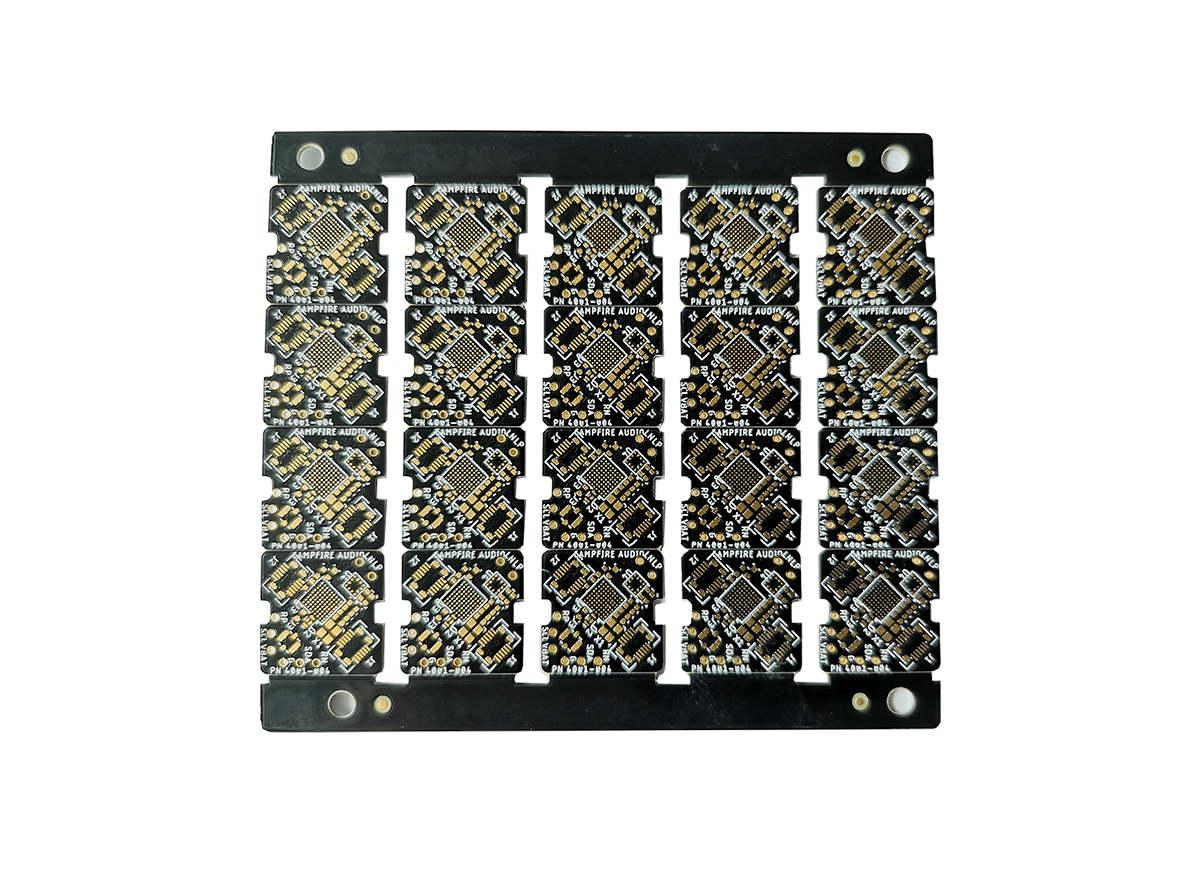

Como soporte central de los sistemas electrónicos en el campo del control industrial, la fiabilidad y estabilidad de las placas de circuito impreso (PCB) afectan directamente al rendimiento de todo el dispositivo. Los entornos de control industrial se enfrentan a menudo a condiciones adversas, como altas temperaturas, alta humedad, vibraciones e interferencias electromagnéticas, que exigen mayores requisitos de diseño y fabricación para las PCB. Este artículo profundiza en tecnologías y métodos clave para mejorar la fiabilidad y estabilidad de las PCB de control industrial.

1. Selección de materiales: La base de la fiabilidad

La elección de materiales para las placas de circuito impreso de control industrial influye directamente en su estabilidad a largo plazo. A diferencia de la electrónica de consumo general, los PCB de control industrial requieren sustratos de alto rendimiento:

- Materiales de sustrato: FR-4 es una opción común, pero para entornos de alta temperatura, se deben considerar materiales de alta Tg (temperatura de transición vítrea) como FR-4 High Tg (por encima de 170°C) o Polyimide (PI), ya que estos materiales mantienen propiedades mecánicas y eléctricas estables a altas temperaturas.

- Lámina de cobre Grosor: Las placas de circuito impreso de control industrial suelen requerir láminas de cobre más gruesas (2 onzas o más) para mejorar la capacidad de transporte de corriente y la disipación del calor, especialmente en aplicaciones de alta potencia.

- Tinta de máscara de soldadura: Seleccione tintas de máscara de soldadura de alta calidad con buena resistencia química, resistencia a altas temperaturas y propiedades de aislamiento para evitar la degradación del rendimiento causada por factores ambientales.

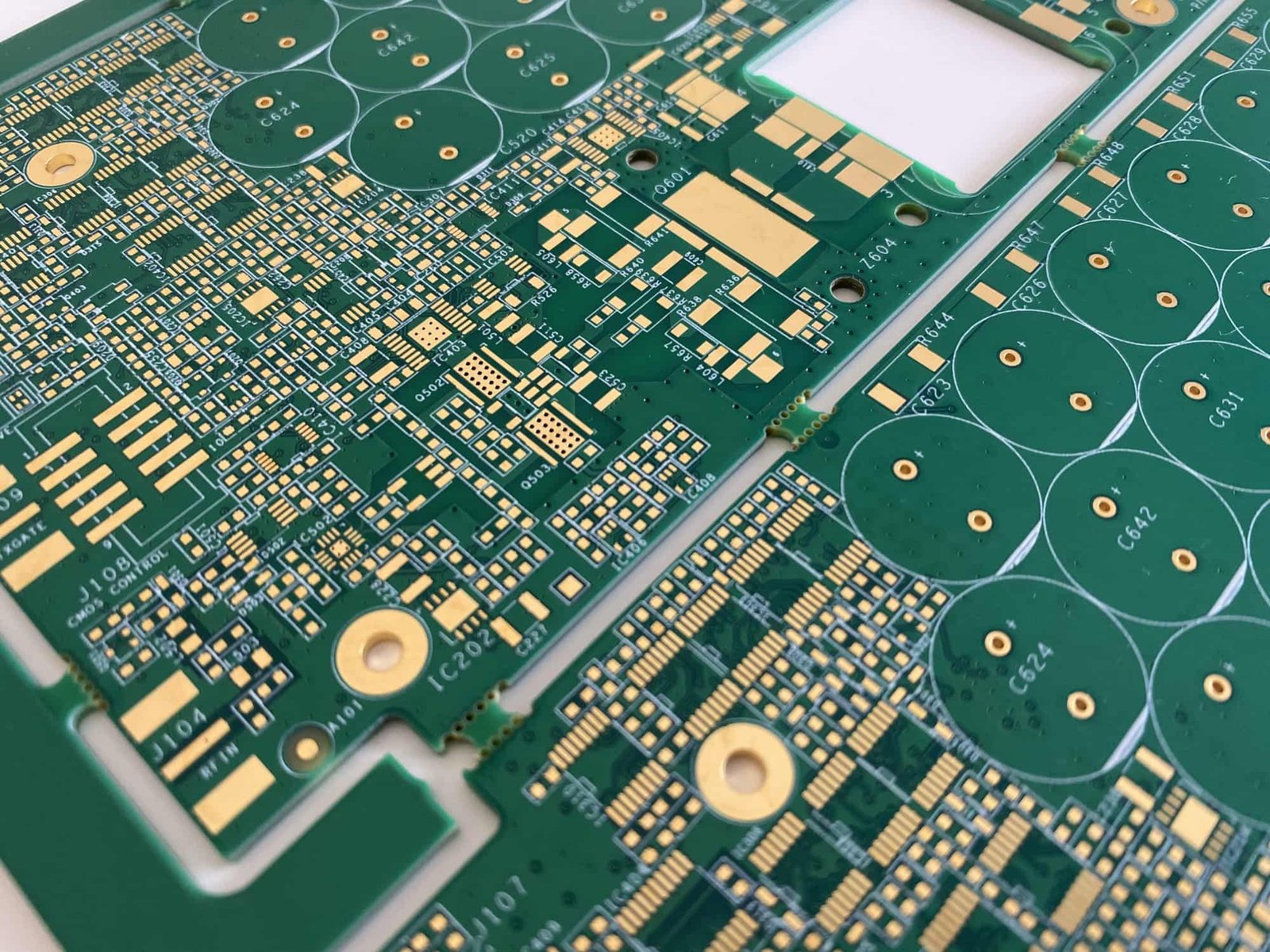

2. Optimización del diseño: El núcleo de la estabilidad

Un diseño razonable de la placa de circuito impreso es crucial para garantizar la fiabilidad:

- Diseño de gestión térmica: Distribuya correctamente los componentes que generan calor, utilice vías térmicas para disipar el calor y añada disipadores o considere sustratos metálicos (como sustratos de aluminio) según sea necesario.

- Integridad energética: Utilice redes de distribución de energía en estrella o en malla para garantizar una alimentación estable; aumente la capacitancia de desacoplamiento para reducir el ruido de alimentación; las capas de alimentación y de tierra deben ser adyacentes para formar un buen acoplamiento capacitivo.

- Integridad de la señal: Controle la adaptación de la impedancia de las líneas para reducir la reflexión de la señal; utilice un diseño de par diferencial para las líneas de señal de alta velocidad; mantenga las líneas de señal críticas alejadas de fuentes de ruido y líneas de alimentación.

- Diseño EMC: Distribuya correctamente los planos de tierra para minimizar los bucles de tierra; aísle los circuitos sensibles de las fuentes de ruido; añada medidas de apantallamiento según sea necesario.

3. Procesos de fabricación: Medios para lograr la fiabilidad

Los procesos de fabricación de alta calidad son vitales para la fiabilidad de las placas de circuito impreso:

- Tratamiento de la superficie: Elija un proceso de tratamiento superficial adecuado en función del entorno de aplicación. Los PCB de control industrial suelen utilizar procesos ENIG (níquel químico por inmersión en oro) o estañado por inmersión, que ofrecen una buena soldabilidad y resistencia a la oxidación; en entornos extremos, considere la posibilidad de utilizar procesos de chapado en oro u OSP (conservante orgánico de soldabilidad).

- Calidad de la pared del agujero: Asegúrese de que las paredes de los orificios pasantes y de los orificios ciegos o enterrados sean lisas y estén chapadas uniformemente para evitar problemas de fiabilidad causados por la separación de las paredes o un chapado desigual.

- Proceso de máscara de soldadura: La máscara de soldadura debe cubrir completamente las zonas no soldadas, con bordes nítidos y sin rebabas y un grosor uniforme para evitar cortocircuitos y corrosión.

- Control de calidad: Siga estrictamente normas como la IPC-A-600 y realice pruebas eléctricas exhaustivas, pruebas de impedancia y pruebas de fiabilidad de las placas de circuito impreso.

4. Diseño de adaptabilidad medioambiental

El diseño de placas de circuito impreso debe tener en cuenta los requisitos específicos del entorno de control industrial:

- Impermeabilización: Utilice materiales de alta TG o añada revestimientos a prueba de humedad para evitar la penetración de humedad que podría provocar la degradación del rendimiento.

- Diseño resistente a los golpes: Aumentar el grosor de la placa (por ejemplo, 2,0 mm o más), optimizar la disposición de los componentes para reducir las estructuras en voladizo; aplicar relleno para reforzar los componentes críticos.

- Diseño resistente a la corrosión: En entornos corrosivos, considere la posibilidad de utilizar revestimientos especiales o procesos de sellado para proteger las placas de circuito impreso.

- Diseño de amplia temperatura: Elija componentes y materiales de alta temperatura para garantizar un funcionamiento normal a temperaturas extremas.

5. Pruebas y validación

Las pruebas exhaustivas son la última línea de defensa para garantizar la fiabilidad de las placas de circuito impreso:

- Pruebas de estrés ambiental: Incluye ciclos de temperatura, pruebas de alta temperatura y humedad, pruebas de vibración, etc., para simular las condiciones de trabajo reales.

- Pruebas de envejecimiento acelerado: Al aumentar los niveles de tensión, se evalúa rápidamente la fiabilidad a largo plazo de los PCB.

- HALT (Pruebas de vida altamente aceleradas): Aumente gradualmente la tensión para identificar los límites del diseño y los posibles defectos del producto.

- Pruebas de campo: Realizar pruebas operativas a largo plazo en entornos de trabajo reales para validar la estabilidad de los PCB.

6. Mantenimiento y supervisión

Incluso después de la puesta en servicio de los PCB, es necesario adoptar otras medidas para garantizar su fiabilidad a largo plazo:

- Supervisión de la situación: Utilice sensores para controlar parámetros críticos como la temperatura, la humedad, las vibraciones, etc., para detectar rápidamente posibles problemas.

- Mantenimiento preventivo: Compruebe periódicamente el estado de la placa de circuito impreso, limpie el polvo e inspeccione las condiciones de contacto de los conectores.

- Análisis de fallos: Realización de análisis detallados de placas de circuito impreso defectuosas para identificar las causas fundamentales y aportar información a los procesos de diseño y fabricación.

A quienes deseen aumentar la fiabilidad y estabilidad de la producción de placas de circuito impreso, les recomiendo encarecidamente que echen un vistazo a los equipos de Winsmt. Sus avanzadas soluciones SMT, que incluyen precisas máquinas de colocación y eficaces hornos de reflujo, están diseñadas específicamente para aplicaciones de control industrial. Estos dispositivos garantizan una fabricación de alta calidad, una excelente gestión térmica y pruebas automatizadas exhaustivas, ayudándole a conseguir un rendimiento superior en condiciones exigentes. Explorar Página de producto de Winsmt para mejorar su proceso de fabricación de placas de circuito impreso.