Garantizar la precisión Máquinas SMT

Las máquinas SMT utilizan varios métodos para garantizar la colocación precisa de los componentes electrónicos. Los métodos clave incluyen:

1. Sistema de posicionamiento visual

CCD superior "Posicionamiento grueso": La cámara CCD (Charge-Coupled Device) superior realiza el posicionamiento inicial para obtener información aproximada sobre la ubicación de los componentes. La cámara capta la imagen del componente y el sistema utiliza condiciones de coincidencia de formas y área de píxeles para determinar la posición y orientación del componente. Basándose en este resultado de posicionamiento preliminar, el brazo robótico se ajusta a la posición adecuada para agarrar el componente.

CCD inferior "Posicionamiento fino": La cámara CCD inferior realiza el posicionamiento secundario para garantizar la ubicación precisa del componente en la placa de circuito impreso. Una vez que la cámara capta la posición real del componente en la PCB, el sistema calcula la desviación y ajusta la posición y el ángulo del brazo robótico para garantizar una colocación precisa.

2. Sistema de control de movimiento de precisión

Las máquinas SMT están equipadas con mesas XY de alta precisión que pueden controlar con exactitud la posición de las placas de circuito impreso. Los motores paso a paso facilitan un control preciso del desplazamiento, ya que cada impulso eléctrico hace que el motor gire un ángulo específico para conseguir un movimiento exacto. Los chips controladores, como el ULN2003, convierten las señales de control del microcontrolador en movimientos reales del motor proporcionando una corriente de accionamiento suficiente.

3. Almacenamiento y tratamiento de datos

Almacenamiento de listas enlazadas de bases de datos: Los lenguajes de programación aprovechan la tecnología de almacenamiento de listas enlazadas de bases de datos para guardar la información de la matriz de pose de los componentes. Se puede acceder rápidamente a la información mediante técnicas de puntero cuando sea necesario, lo que garantiza que el brazo robótico ejecute las tareas de colocación con precisión.

Algoritmo de ordenación rápida: Este algoritmo se utiliza para reordenar los datos de pose, optimizando la secuencia de colocación y reduciendo el tiempo de movimiento y ajuste innecesario.

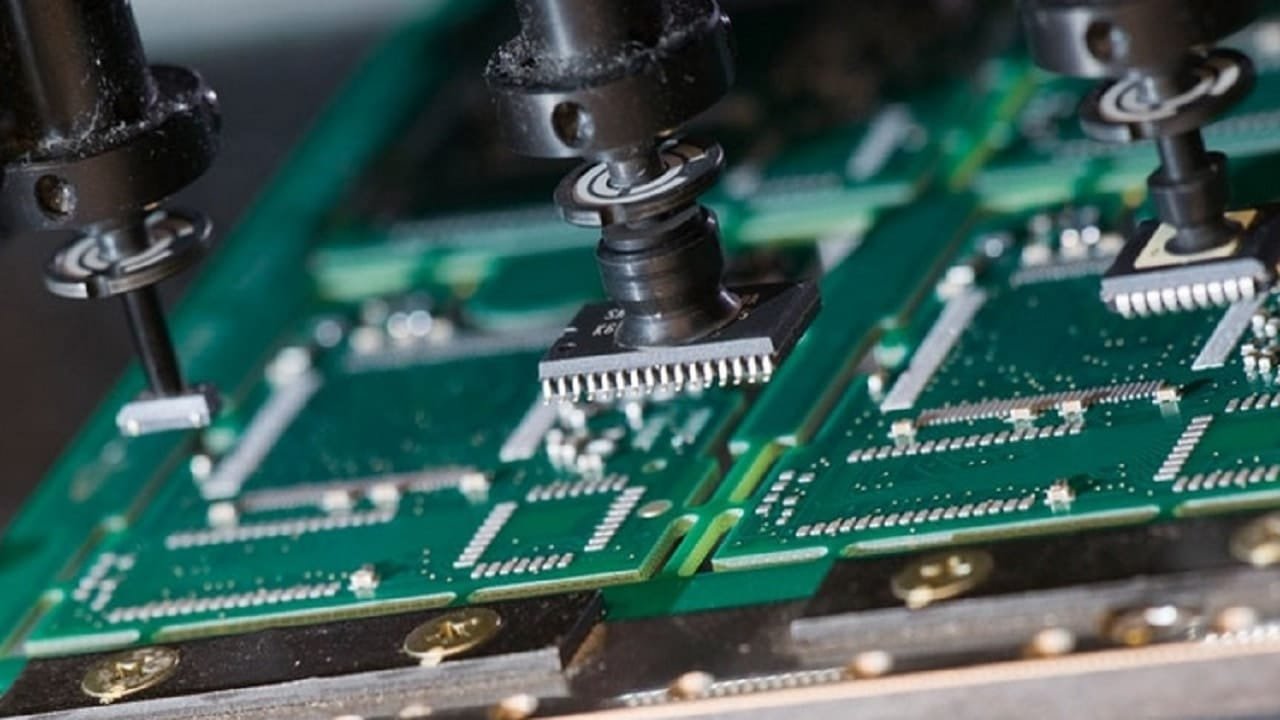

4. Diseño y ajuste de la boquilla

La elección de la boquilla adecuada en función del tipo y el tamaño del componente garantiza la estabilidad y la precisión durante la recogida. La altura de la boquilla se ajusta en la posición de recogida para alinearla con el alimentador, evitando fallos en la recogida. El centrado de la boquilla con el alimentador reduce los errores durante la recogida de componentes.

5. Gestión de los alimentadores

Inspección del alimentador: Inspeccione los alimentadores en busca de desgaste y deformaciones estructurales antes de la instalación. Un desgaste importante de la garra del alimentador puede impedir que la cinta se despegue correctamente, afectando a la recogida de componentes de la boquilla. Además, los componentes pueden deformarse con el tiempo o debido a un funcionamiento incorrecto, afectando a la estabilidad del alimentador. Las comprobaciones y el mantenimiento periódicos pueden ayudar a mitigar estos problemas.

6. Programación y soporte de software

Software experto en montaje: Este software genera diagramas de inspección electrónicos vectoriales que indican claramente qué componentes deben colocarse, cuáles no y sus orientaciones. El diagrama de inspección agiliza la búsqueda de posiciones, reduciendo los errores humanos a la vez que permite imágenes y anotaciones para una primera inspección SMT precisa y rápida.

7. Interacción hombre-máquina

Las operaciones clave se facilitan mediante circuitos de botones para la interacción hombre-máquina, incluidos los ajustes de tiempo y cantidad para el inicio y el final de la alimentación de material. Las pantallas digitales muestran la temporización y los niveles de material, lo que permite a los operarios supervisar visualmente el proceso de alimentación de material.

8. Supervisión y retroalimentación en tiempo real

Sistema de alarma: El sistema emite alarmas y muestra señales visuales cuando se completa la recarga o se producen fallos, alertando a los operadores para que solucionen los problemas con prontitud.

Indicadores LED: Las luces LED muestran los niveles actuales de material para que los operarios puedan seguir fácilmente el progreso de la alimentación de material.

9. Control medioambiental

Temperatura y humedad: La temperatura en los talleres SMT se mantiene generalmente a 23±5°C, con un rango recomendado de 23±2°C. La humedad se mantiene entre 30% y 70% HR, idealmente entre 40% y 60% HR. Unas buenas condiciones ambientales contribuyen a mejorar la precisión y fiabilidad en la colocación de componentes.

Prevención de la humedad: En el caso de los componentes sensibles a la humedad, medidas como el uso de desecantes y bolsas a prueba de humedad garantizan que los componentes permanezcan secos antes de su uso.

Mediante la combinación de estos métodos, las máquinas SMT pueden lograr una gran precisión y fiabilidad en la colocación de componentes, mejorando así la eficacia general de la producción y la calidad del producto.