Medidas para reducir los errores de colocación de las máquinas Pick and Place

Reducir los errores de colocación de las máquinas pick and place requiere una optimización exhaustiva de múltiples aspectos, como el mantenimiento de los equipos, la configuración de los parámetros, las normas operativas y el control de calidad. A continuación se presentan medidas específicas:

1. Calibración y mantenimiento de los equipos

- Calibración de la estructura mecánica

- Calibre periódicamente el sistema de accionamiento del eje XYZ con herramientas profesionales para garantizar la precisión de la trayectoria de movimiento (especialmente debido al desgaste mecánico por el uso prolongado).

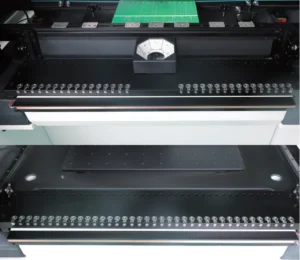

- Compruebe y ajuste los parámetros de sujeción de las placas de circuito impreso para evitar que éstas se desplacen durante el movimiento a alta velocidad.

- Optimización del sistema de visión

- Limpie la lente y los espejos para evitar que el polvo afecte a la intensidad de la fuente de luz y al reconocimiento del nivel de grises.

- Ajuste la distancia focal de la cámara, el ángulo y el brillo de la luz para garantizar la precisión del reconocimiento de componentes.

- Mantenimiento de boquillas y sistema de vacío

- Compruebe periódicamente el desgaste de las boquillas y sustituya sin demora las boquillas deformadas u obstruidas.

- Mantenga estable la presión del sistema de vacío para garantizar una adherencia adecuada (una presión insuficiente puede hacer que los componentes floten, mientras que una presión excesiva puede dañar los componentes).

2. Gestión del sistema de alimentación

- Programación e inspección de alimentadores

- Después de la programación, haga que personal especializado verifique que los valores de peso de los bastidores del alimentador coincidan con la tabla de programación para evitar desajustes en los parámetros.

- Confirme que los valores de las bandejas se corresponden con los ajustes antes de cargar los alimentadores de cinta para evitar confusiones en el tipo de componente.

- Configuración de los parámetros de los componentes

- Ajuste con precisión el grosor de los componentes, el grosor de la placa de circuito impreso y la altura de las patillas de soporte (por ejemplo, las placas de circuito impreso demasiado finas o las patillas de soporte insuficientemente elevadas pueden hacer que los componentes floten).

- Seleccione boquillas específicas para componentes irregulares y establezca los ángulos de rotación y las direcciones de montaje adecuados en el programa.

3. Normas de funcionamiento y formación

- Procedimientos operativos normalizados

- Compruebe la planitud de la placa de circuito impreso, asegurándose de que la superficie no presenta arañazos ni deformaciones (las deformaciones deben controlarse dentro de un margen de ±0,5 mm) antes de ponerla en funcionamiento.

- Realice una inspección manual o AOI tras la colocación del primer componente para confirmar la precisión antes de la producción en serie.

- Mejora de las competencias de los empleados

- Formar a los operarios para que reconozcan las anomalías (como roturas de la cinta del alimentador u orientación incorrecta de los componentes) y se encarguen de la resolución de problemas básicos (por ejemplo, reiniciar los alimentadores, corregir la orientación de los componentes).

- Hacer hincapié en el enfoque operativo, supervisando el estado de los equipos con "ojos, oídos y manos activos".

4. Control de calidad y retroalimentación

- Supervisión de procesos

- Realice comprobaciones puntuales de las posiciones de colocación durante la producción; si se detectan discrepancias, detenga inmediatamente las operaciones para investigarlas (por ejemplo, compruebe la presión de aire de la boquilla y los parámetros de los componentes).

- Establezca una estación de inspección previa a la soldadura utilizando equipos AOI para detectar colocaciones o desalineaciones omitidas.

- Trazabilidad y optimización de datos

- Registre los tipos de fallos de colocación (como componentes flotantes o desalineaciones) y su frecuencia para optimizar los parámetros de los equipos o los planes de mantenimiento en consecuencia.

- Analice periódicamente los datos de calidad de los componentes para eliminar los materiales que superen las tolerancias dimensionales o tengan cables doblados.

5. Medidas medioambientales y auxiliares

- Control medioambiental

- Mantenga la temperatura del taller a 25±3℃ y la humedad a 40-60% para reducir el impacto de las fluctuaciones de temperatura y humedad sobre los componentes y las placas de circuito impreso.

- Aísle las fuentes de vibración (como grandes equipos) para evitar que las vibraciones de alta frecuencia provoquen desplazamientos de la colocación.

- Gestión de la pasta de soldadura y las placas de circuito impreso

- Utilice pasta de soldar de alta viscosidad y controle estrictamente el periodo de uso (normalmente dentro de las 72 horas siguientes a la apertura) para evitar que la inactivación del fundente provoque el desplazamiento de los componentes.

- Almacene las placas de circuito impreso en cajas a prueba de humedad para evitar su absorción y deformación.

Gracias a las medidas multidimensionales mencionadas, es posible reducir sistemáticamente la probabilidad de que se produzcan errores de colocación en las máquinas pick and place. En las aplicaciones prácticas, las operaciones detalladas deben adaptarse según los modelos de equipos específicos (como Siemens, Panasonic) y los manuales de mantenimiento, al tiempo que se mejoran continuamente los procesos basándose en los datos de producción.

Recomendación de máquina de pick and place SMT

HW-S5 Máquina automática Pick-and-Place de alta precisión

La colocación combinada de doble brazo permite la velocidad de colocación más rápida de 84.000 CPH (en nuestras condiciones óptimas).

Máquina automática Pick-and-Place de alta precisión HW-F5

Configuración del cabezal de colocación integrado de alta eficiencia (instalación rápida y sencilla)

Rendimiento máximo: 42.000 CPH (en condiciones óptimas)

HW-A8 Máquina automática pick-and-place para LED

Descubra la máquina de colocación SMT de alto rendimiento HW-A8 con 8 cámaras de visión industrial, servoaccionamientos Panasonic y plataforma de estabilidad de granito. Consiga una precisión de ±0,05 mm con una velocidad de 40K CPH para tiras de LED, bombillas, controladores y mucho más. Solución SMT de calidad profesional con capacidad de colocación en 360°.