Objetivos de diseño

Para optimizar la precisión y estabilidad del equipo para la producción de placas de circuitos de alta frecuencia (compatible con protocolos Wi-Fi 6E/7), compatible con microcomponentes 0402/0201 y paquetes QFN, tamaño de placa única ≤ 150 × 100 mm.

1. Estrategia de configuración y selección de equipos básicos

| Categoría de equipos | Principales parámetros técnicos |

|---|---|

| Mezclador de pasta de soldadura | Pasta de soldadura sin plomo, control de viscosidad ±5Pa-s, tiempo de mezcla ≤2 minutos (incluida la función de antiespumante al vacío). |

| Cargador SMT | Alimentación de placas independiente de doble pista, compatible con placas finas (0,4 mm de grosor), velocidad ≥1200 placas/hora. |

| Impresora de pasta de soldadura | Tecnología de estarcido nanocoating, precisión de impresión ±10μm, admite BGA de paso 0,25 mm. |

| Máquina SPI | Escaneado láser 3D + clasificación de defectos AI, velocidad de detección 60 cm²/s, admite detección de volumen de pasta de soldadura de 0,08 mm². |

| Escoger y colocar | Máquina de alta velocidad Fuji NXT III o HW-G5 usada, precisión ±15μm (Cpk ≥1,67), admite la recogida de componentes irregulares. |

| Sistema de alimentación por microcomponentes | Alimentador vibrante + alimentación de cinta de 8 mm, tasa de lanzamiento < 0,15% (0201 componentes). |

| Máquina de reflujo | 14 zonas de temperatura con protección de nitrógeno, velocidad máxima de calentamiento 4°C/s, admite soldaduras de bajo vacío en placas de alta frecuencia (tasa de vacío < 5%). |

| Máquina AOI | Detección multiespectral (visible + infrarrojos), tasa de reconocimiento de defectos > 99%, admite el análisis de defectos de soldadura en frío/piedra sepulcral/compuesto offset. |

| Máquina de inspección por rayos X | Resolución de 3μm, detección por capas de juntas de soldadura BGA/QFN, admite escaneado tomográfico 3D. |

| Soldadura por ola selectiva | Pulverizador de fundente preciso (±0,05 ml), ángulo de soldadura ajustable (30°-60°), adecuado para la soldadura de conectores pasantes. |

| Máquina dispensadora de precisión | Inyección piezoeléctrica de doble válvula, velocidad de dosificación de 200 puntos/segundo, admite adhesivos de relleno inferior y revestimiento de conformación en funcionamiento sincronizado. |

| Máquina de marcado láser | Marcado láser UV, ancho de línea ≤15μm, admite la grabación de dirección MAC/código SN. |

| Estación de acoplamiento | Módulo tampón de control de temperatura (±0,5°C), soporta transferencia asíncrona de doble vía, error de acoplamiento AGV ≤1mm. |

| Descargador SMT | Sistema de clasificación inteligente, aísla automáticamente los productos defectuosos y genera informes de trazabilidad MES. |

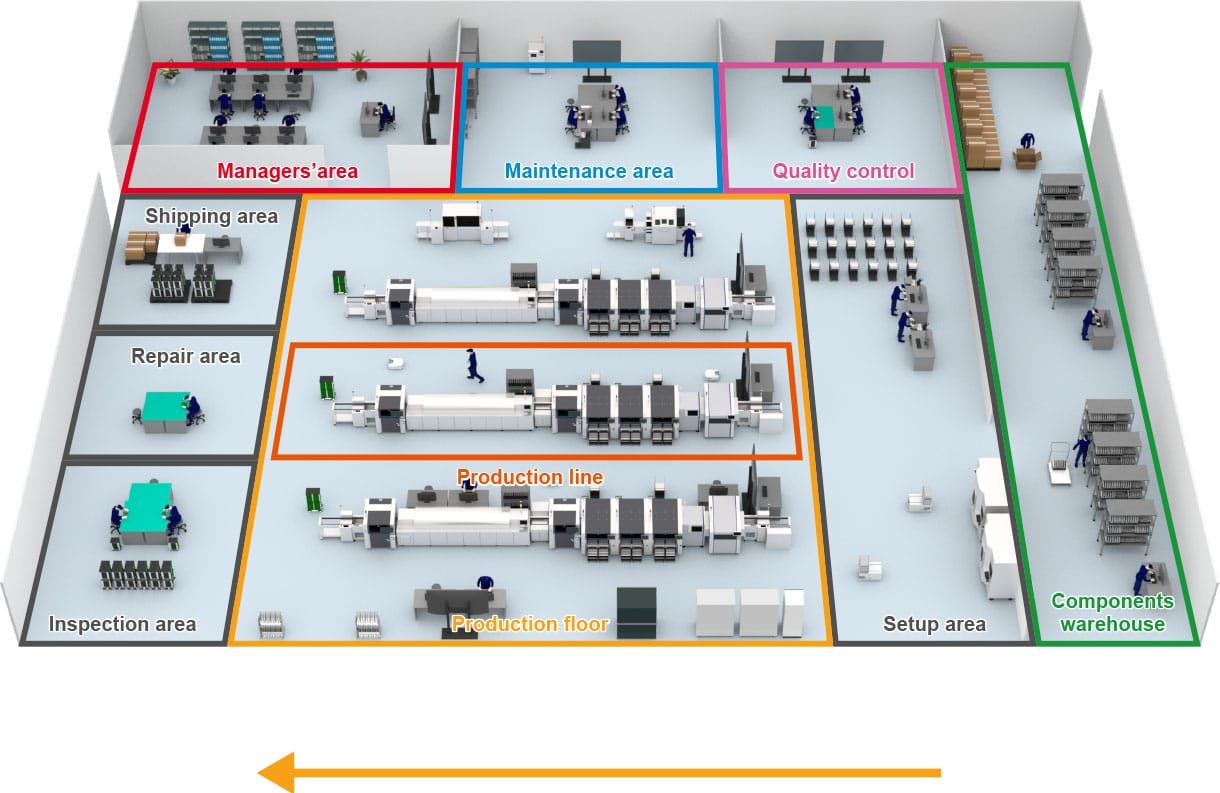

2. Disposición de la línea de producción y diseño logístico

1. Disposición especializada de la tarjeta de alta frecuencia

[Diagrama de flujo de la línea de producción] Cargador → Impresora → SPI → Tabla de conexiones → Recoger y colocar (NXT III×2) → Soldadura por reflujo → AOI → Rayos X ↓ Soldadura por ola selectiva ← Máquina dispensadora ← Marcado láser ← Descargador

Puntos básicos de optimización:

- Zona de protección electrostática: Ionizadores (±3V de equilibrio) y cortinas antiestáticas se configuran desde la impresora hasta la zona de soldadura por reflujo.

- Línea dedicada a los microcomponentes: Sistema de alimentación conectado directamente a la máquina pick and place, tiempo de cambio de estación de material < 10 segundos.

- Control asíncrono de doble vía: La vía A produce placas de control principales (6 capas), la vía B produce módulos RF (4 capas).

2. Modelo de capacidad y eficiencia

| Indicador | Parámetro |

|---|---|

| Velocidad de montaje teórica | 85.000 CPH (NXT III×2) |

| Capacidad real (OEE 82%) | 32.000 placas base por turno (8 horas) |

| Tiempo de cambio | ≤18 minutos (pantalla magnética de acero + carro de cambio rápido de material) |

| Tasa global de aprobados | ≥99.2% (triple interceptación mediante SPI + AOI + Rayos X) |

3. Soporte de procesos especiales para circuitos de alta frecuencia

1. Requisitos de producción de módulos RF

- Control de soldadura: Perfil de soldadura por reflujo ajustado con una zona de aceleración lenta de 2°C/s (100-150°C) para reducir la tensión en la capa dieléctrica.

- Conjunto de bastidor de apantallamiento: La máquina dispensadora integra un módulo de pulverización de cola conductiva, impedancia de puesta a tierra < 10 mΩ.

- Integridad de la señal: Inspección por rayos X de la consistencia de la altura del punto de soldadura (±8μm).

2. Esquema de montaje híbrido

Flujo principal: montaje SMT (componentes 0402) → soldadura por ola selectiva (interfaz RJ45) → revestimiento conformado (especial para modelos resistentes al agua). Flujo secundario: placa blanda FPC producida de forma sincronizada con fijaciones personalizadas (tiempo de cambio de fijación ≤ 5 minutos).

4. Control de costes y mitigación de riesgos

1. Plan de aseguramiento de equipos de segunda mano

- Normas de renovación: Sustitución completa de servomotores/tornillos, sistema visual actualizado a una precisión de 10μm.

- Compromiso posventa: Respuesta in situ en 4 horas en el delta del río Yangtze, cobertura de inventario de piezas de repuesto > 90%.

2. Estrategia nacional de sustitución

| Equipamiento | Solución doméstica | Reducción de costes |

|---|---|---|

| Escoger y colocar | Máquina de alta velocidad HW-G5 (±20μm) | 38% |

| AOI | Tecnología Matrix VisionX | 45% |

| Máquina dispensadora | Andar Inteligente AD-890 | 32% |

5. Condiciones de cooperación con los proveedores

| Términos | Detalles |

|---|---|

| Criterios de aceptación | Prueba de producción continua de 48 horas, CPK ≥ 1,67 (posiciones clave de pick and place/AOI). |

| Forma de pago | 40% de anticipo + 30% de pago de envío + 30% de pago de aceptación (incluyendo 3% de fondo de garantía de calidad). |

| Formación técnica | Proporcionar "Manual de proceso SMT para placas de alta frecuencia" + 5 días de depuración in situ (incluida formación especializada en protección electrostática). |

Archivos adjuntos

- Plantilla de curvas de soldadura de placas de alta frecuencia (incluidos los parámetros de proceso sin plomo/con plomo).

- Informe de inspección de reacondicionamiento de equipos de segunda mano (incluida la certificación MTBF ≥ 8000 horas).

- Casos de verificación de ensamblaje híbrido (tarjeta de control principal + módulo RF producidos en la misma línea).

Esta solución combina equipos de segunda mano y nacionales para reducir la inversión inicial en 30%. El sistema de triple inspección garantiza que el índice de aprobación de la placa base del router cumple los requisitos. Se recomienda dar prioridad a la verificación de los procesos de soldadura de los módulos de RF al tiempo que se solicita la certificación IPC-6012DA Clase 3.