Sistemas de visión en Máquinas "pick and place

Los modernos sistemas de visión pick-and-place son los "ojos y el cerebro" de los equipos de fabricación electrónica, ya que combinan un avanzado hardware de captura de imágenes con un software inteligente para lograr una precisión micrométrica en la colocación de componentes. Esta guía abarca la arquitectura del sistema, las funciones principales, la evolución tecnológica y comparaciones detalladas de modelos.

I. Arquitectura del sistema

1. Componentes de hardware

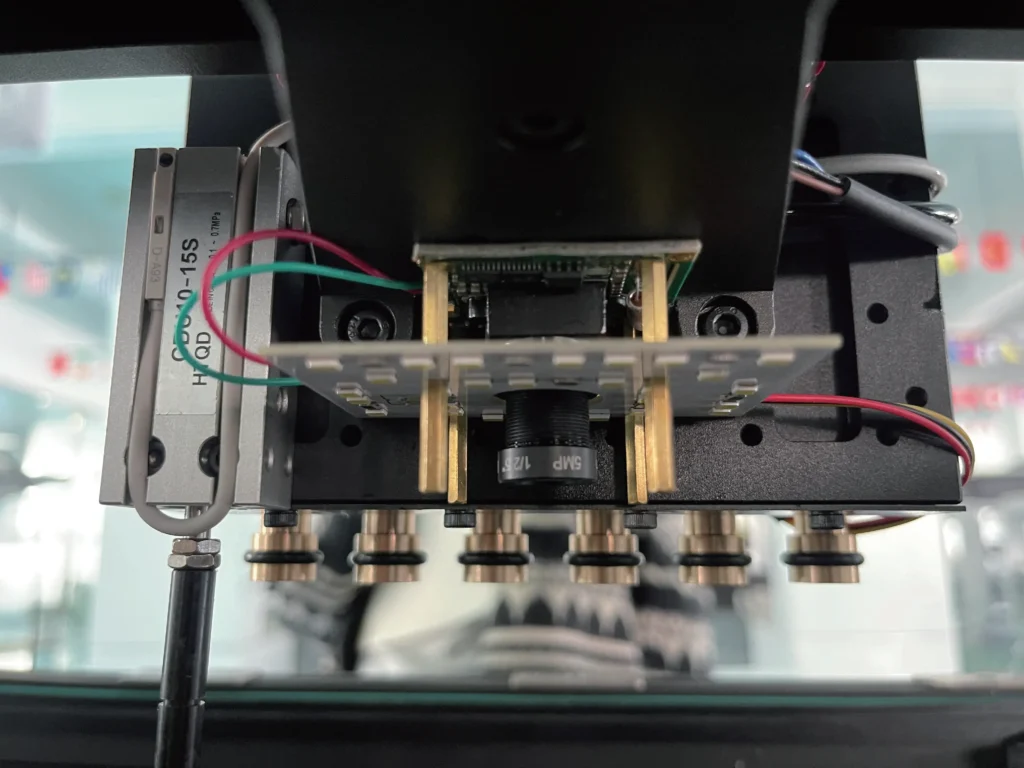

- Cámaras industriales:

- Cámaras de barrido lineal (para reconocimiento a alta velocidad)

- Cámaras de matriz de área (para un posicionamiento preciso, por ejemplo, cámara MARK de 5MP en HW-F5)

- Sistemas de iluminación:

- Luces anulares, iluminación coaxial (doble fuente en HW-S6 para la adaptabilidad del material)

- Fuentes de luz de dispersión para mejorar el contraste de los componentes

- Sensores auxiliares:

- Telémetros láser (detección de alabeo de PCB)

- Sensores de autocomprobación de vacío con confirmación visual

- Sensores de par en aplicaciones de robots colaborativos

2. Algoritmos informáticos

- Tratamiento de imágenes (detección de bordes, ajuste de plantillas)

- Modelos de aprendizaje profundo (predicción de defectos, optimización de rutas)

- Sistemas de transformación de coordenadas (mapeo imagen-mecánica)

- Interfaces de simulación de PCB WYSIWYG

II. Capacidades básicas

1. Reconocimiento y posicionamiento de componentes

- Las cámaras voladoras de alta velocidad capturan microcomponentes de 0402 (0,4×0,2″) a 0201

- Maneja condiciones difíciles: serigrafía borrosa, componentes inclinados (HW-S6 algoritmos mejorados)

- Rotación de componentes de 360° con una precisión de 0,1° (HW-A8)

2. Calibración y compensación

- Calibración del centro de la boquilla (±0,05 mm de precisión)

- Compensación de alabeo de PCB en tiempo real (medición láser + autoajuste)

- Corrección de la dilatación térmica (compensación de la deriva ambiental)

- Movimiento del eje Z guiado por splines para un enfoque uniforme (HW-S6)

3. 3. Control de calidad

- Comprobaciones previas a la colocación: verificación de la polaridad, deformación del plomo

- Inspección 3D posterior a la colocación: validación del contacto de la almohadilla de soldadura

- Sistemas de gestión de bibliotecas de componentes

III. Evolución de la tecnología

1. Avances de precisión

- De 0,1 mm (década de 2000) a 0,02 mm en la actualidad (HW-F5 0201 apoyo)

- Sistemas de laboratorio con precisión micrométrica

2. Características inteligentes

- Algoritmos basados en reglas → Aprendizaje automático → Aprendizaje profundo

- Integración de MES para el seguimiento de los datos de producción

- Optimización de rutas basada en IA (HW-F5/S5)

3. Fusión multisensor

- Sensores de fuerza para controlar la presión de colocación

- Análisis espectral para la verificación de materiales

- Robótica colaborativa con evitación de obstáculos guiada por visión

Tecnologías emergentes: Cámaras basadas en eventos (100.000+ CPH), sensores de puntos cuánticos para entornos con poca luz y sistemas híbridos de visión y control de la fuerza.

IV. Comparación de modelos: Sistemas de visión de la serie HW

Máquina recogedora y colocadora

| Característica | HW-A8/A6L | HW-F5/S5 | HW-S6 |

|---|---|---|---|

| Sistema de cámaras | 8 cámaras lineales (A8) 6×400K píxeles (A6L) | Híbrido: Volante + Lineal + Fijo Cámara MARK de 500 W | 5MP volando + 6MP MARCA Doble fuente de luz |

| Min. Componente | 0402 (11mm) | 0201 (0,6×0,3 mm) | 0201 con reconocimiento mejorado |

| Velocidad | 15.000 CPH (A6L) | 84.000 CPH (S5 de doble brazo) | 45.000 CPH |

| Características especiales | Biblioteca de componentes básicos | Optimización de la trayectoria de la IA Compensación térmica | Spline eje Z Alimentadores pasantes |

| Aplicaciones | SMT de nivel básico | Microelectrónica de alta mezcla | Tareas de precisión exigentes |

V. Escenarios de aplicación

1. Fabricación de LED

- 3528/5050 LED grandes en sustratos flexibles (HW-A8L)

- Requiere fuentes de luz de dispersión para el contraste

2. Embalaje de microelectrónica

- 0201 resistencias/capacitadores, chips QFN

- Exige cámaras de más de 6 MP para verificar las clavijas

3. Dispositivos de alimentación

- Módulos MOSFET/IGBT de 40×40 mm

- Se requieren boquillas y configuraciones de iluminación especiales

Criterios de selección: Equilibre la velocidad (CPH), la precisión (μm) y la compatibilidad de componentes. La producción de gran volumen se beneficia de la configuración de doble brazo de la HW-S5, mientras que los entornos de I+D pueden preferir las capacidades de reconocimiento mejoradas de la HW-S6. (Referencias de datos: Publicaciones de la Sociedad de Electrónica Industrial IEEE 1990-2023 y documentación técnica de HW)