Rendimiento máximo: 42.000 CPH (en condiciones óptimas)

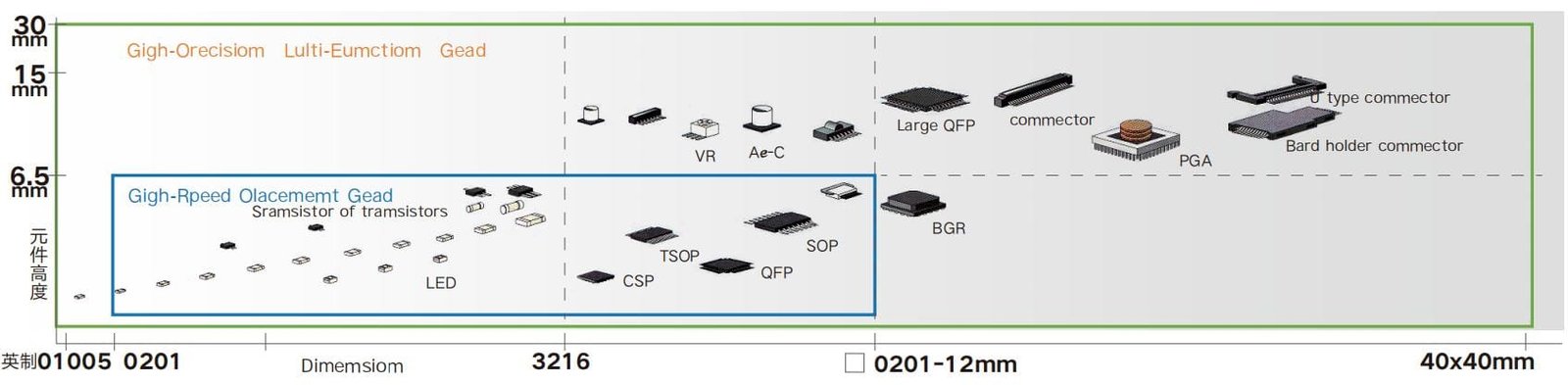

Compatibilidad de componentes: Admite minúsculas 0201 chips a grandes componentes de hasta 40 mm × 40 mm

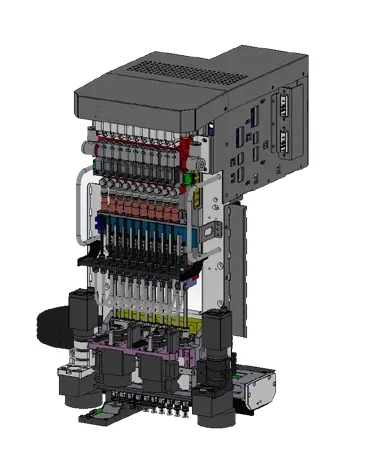

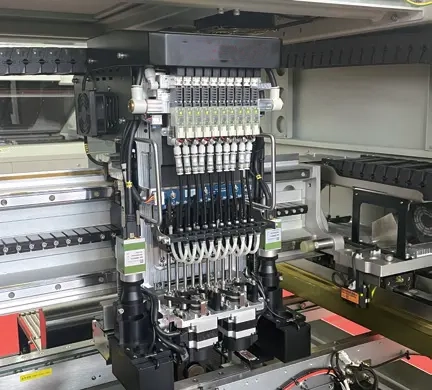

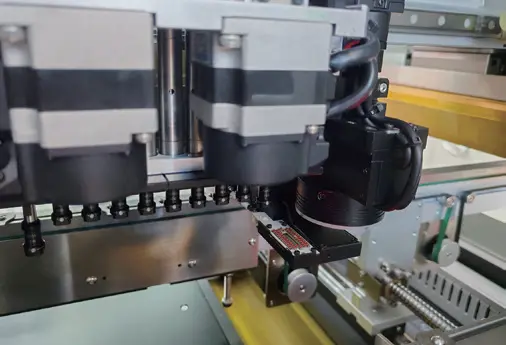

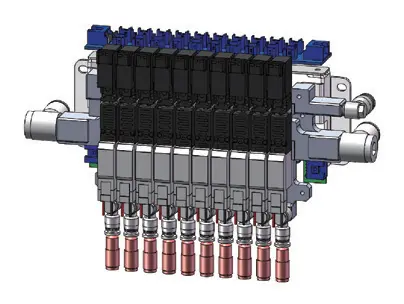

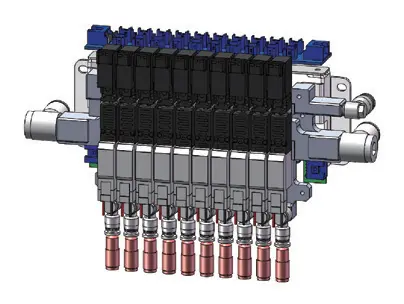

Equipada con un nuevo cabezal de colocación ligero de 10 cabezales de alta velocidad con cámara sobre la marcha, capaz de manipular componentes en miniatura 0201 hasta componentes estándar L12×W12×H6,5 mm.

El eje Z del cabezal de colocación utiliza un motor lineal de alta precisión que garantiza una precisión de colocación de componentes de ±0,035 mm, al tiempo que mantiene un rendimiento de colocación de alta eficiencia.

Equipado con el nuevo cabezal de colocación de alta precisión 0624R, con control de servomotor de alta precisión en el eje R. Capaz de manipular componentes en miniatura 0201 imperiales hasta componentes grandes/irregulares L40×W40×H25mm, lo que permite una colocación de alta velocidad y alta precisión.

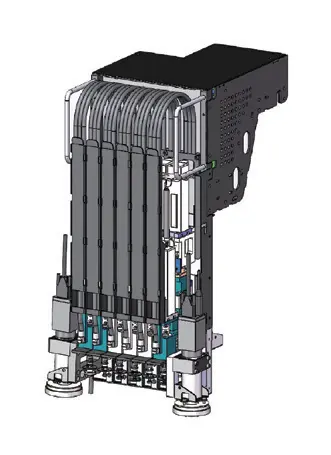

El eje XY adopta un avanzado sistema de motor lineal doble, una configuración estándar líder en el sector. Los motores lineales ofrecen un desgaste mínimo, una precisión superior y una mayor vida útil. La configuración de motor lineal doble garantiza una mayor eficiencia de producción al tiempo que mantiene una estabilidad excepcional de la máquina.

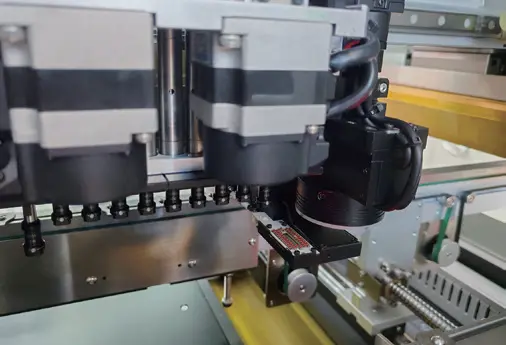

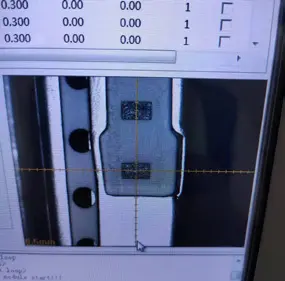

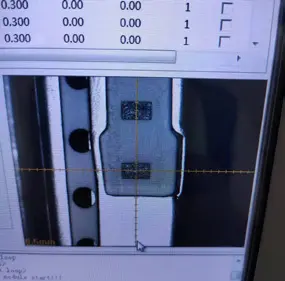

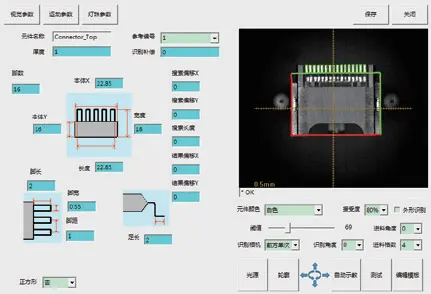

La nueva cámara volante puede realizar el reconocimiento y la corrección de todos los componentes CHP (Chip) durante la colocación a alta velocidad, con un rango de tamaño de componente reconocible de hasta 12×12 mm. También admite el reconocimiento de componentes para determinados componentes de chip y componentes esféricos, lo que permite una producción más eficiente.

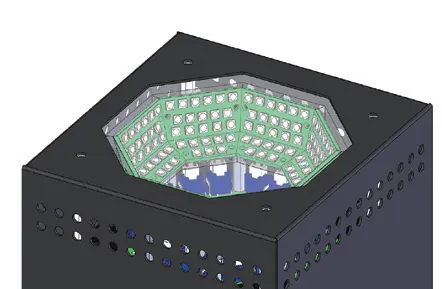

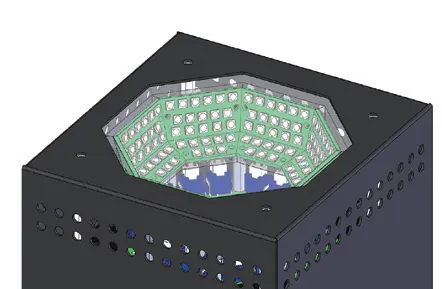

Un controlador de fuente de luz de nuevo diseño independiente, emparejado con cámaras industriales importadas de alta resolución, consigue una mayor precisión y una respuesta más rápida, lo que permite la colocación de alta precisión de diversos chips y componentes irregulares.

La nueva cámara volante puede realizar el reconocimiento y la corrección de todos los componentes CHP (Chip) durante la colocación a alta velocidad, con un rango de tamaño de componente reconocible de hasta 12×12 mm. También admite el reconocimiento de componentes para determinados componentes de chip y componentes esféricos, lo que permite una producción más eficiente.

Un controlador de fuente de luz de nuevo diseño independiente, emparejado con cámaras industriales importadas de alta resolución, consigue una mayor precisión y una respuesta más rápida, lo que permite la colocación de alta precisión de diversos chips y componentes irregulares.

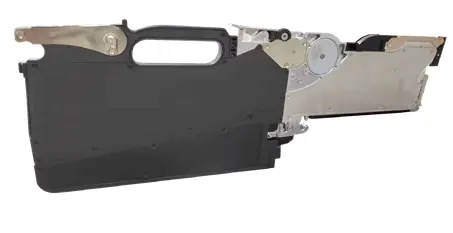

Nuestro alimentador de alta precisión de desarrollo propio garantiza una alimentación precisa de los microcomponentes 0201 y admite anchos de cinta de 8/12/16/24/32/44/56/72/88 mm.

El alimentador vibratorio recientemente actualizado ofrece una frecuencia de vibración más estable, proporcionando soluciones de alimentación flexibles para diversos componentes tubulares.

El armario de bandejas de CI mejorado cuenta con carriles deslizantes servoaccionados de alta precisión, capaces de almacenar 20 bandejas y que admiten el intercambio en caliente para una producción ininterrumpida.

El cambiador automático de boquillas ATC (Automatic Tool Changer), de nuevo diseño, tiene capacidad para 40 piezas de distintos tipos de boquillas, lo que permite cambiar automáticamente de una boquilla a otra en función de las necesidades de producción.

El manejo de los dispositivos es más cómodo, inteligente y flexible.

Escanee códigos QR para enviar datos, permitiendo que los equipos posteriores descarguen automáticamente los programas y ajusten la anchura de la cinta transportadora.

Autocomprobación previa a la recogida: Detecta y confirma automáticamente el nivel óptimo de vacío antes de la recogida.

Verificación posterior a la recogida: Valida la recogida correcta de los componentes mediante la detección de vacío, lo que evita caídas a mitad del movimiento.

Identifica y corrige automáticamente la posición de recogida de los componentes alimentados con cinta mediante el software de programación de la máquina.

Ajusta la presión de colocación y el tiempo de permanencia en función de las características de los componentes y los requisitos del proceso.

Escanee códigos QR para enviar datos, permitiendo que los equipos posteriores descarguen automáticamente los programas y ajusten la anchura de la cinta transportadora.

Autocomprobación previa a la recogida: Detecta y confirma automáticamente el nivel óptimo de vacío antes de la recogida.

Verificación posterior a la recogida: Valida la recogida correcta de los componentes mediante la detección de vacío, lo que evita caídas a mitad del movimiento.

Identifica y corrige automáticamente la posición de recogida de los componentes alimentados con cinta mediante el software de programación de la máquina.

Ajusta la presión de colocación y el tiempo de permanencia en función de las características de los componentes y los requisitos del proceso.

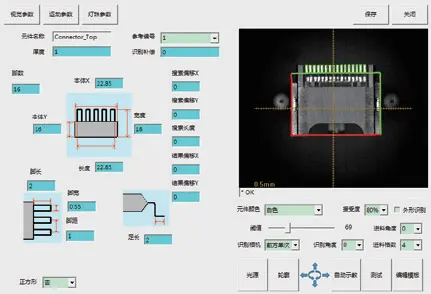

Nuevo algoritmo de centrado digital inteligente admite la edición con un solo clic de componentes no estándar/irregulares.

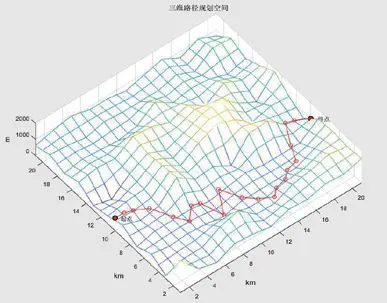

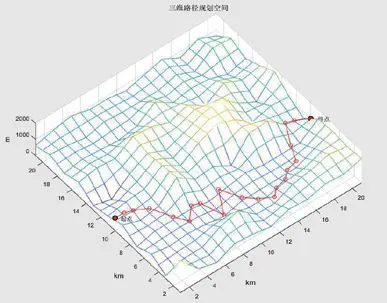

Integra algoritmos avanzados (Colonia de hormigas, análisis de conglomerados, aprendizaje profundo de IA) para optimizar las rutas de recogida/colocación y maximizar la utilización de los equipos.

Importación de coordenadas de colocación con un solo clic mediante archivos de texto, Excelu otros formatos compatibles.

Base de datos de componentes en red: Sincroniza los datos de los componentes entre máquinas a través de LAN.

Transferencia segura de datos: Elimina los riesgos de virus USB mediante el uso compartido de archivos basado en LAN.

Nuevo algoritmo de centrado digital inteligente admite la edición con un solo clic de componentes no estándar/irregulares.

Integra algoritmos avanzados (Colonia de hormigas, análisis de conglomerados, aprendizaje profundo de IA) para optimizar las rutas de recogida/colocación y maximizar la utilización de los equipos.

Importación de coordenadas de colocación con un solo clic mediante archivos de texto, Excelu otros formatos compatibles.

Base de datos de componentes en red: Sincroniza los datos de los componentes entre máquinas a través de LAN.

Transferencia segura de datos: Elimina los riesgos de virus USB mediante el uso compartido de archivos basado en LAN.

| Modelo | Categoría | HW-F5 | |

| Especificación | Módulo de cabezal de montaje | Brazo único | |

| Módulo Track | Vía única | ||

| Nº de boquillas | Cabezal de montaje de alta velocidad (10 boquillas) | Cabezal de montaje multifunción (6 boquillas) | |

| Tamaño del equipo | Largo x Ancho x Alto | 1380*1880*1550mm | |

| Peso | Peso | Aproximadamente 1850KG | |

| Especificaciones eléctricas | Fuente de aire | 0,5MPa, 200L/min | |

| Potencia / Vatios | AC380/420/480V, 5KW | ||

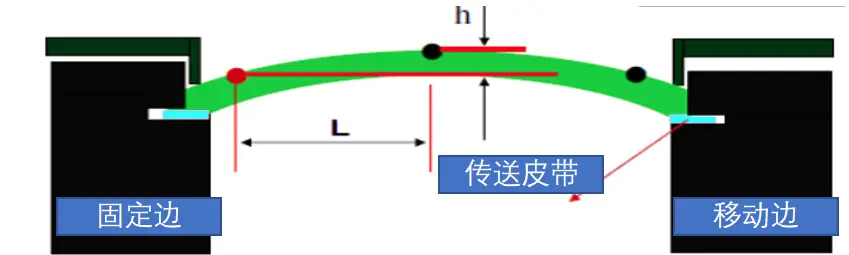

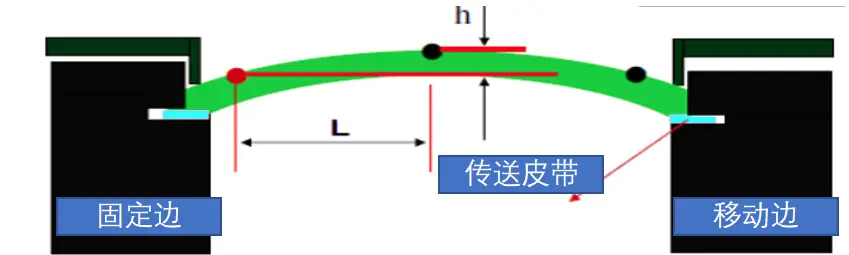

| Sustrato de destino | Tamaño PCB | Vía única: Mínimo 50*50mm, Máximo 510*410mm | |

| Espesor de PCB | 0,5-9,0 mm | ||

| Método de fijación de PCB | Plataforma de elevación neumática, placa de sujeción superior e inferior | ||

| Función de montaje | Mejor velocidad de montaje | 42000CPH | 18000CPH |

| Precisión de montaje (CPK) | ±0,035mm(XYZ), CPK ≥ 1,0 | ±0,03mm(XYZ), CPK ≥ 1,0 | |

| Gama de componentes admitidos | Cámara voladora: Mínimo Imperial 0201, Máximo L12*W12*H6.5mm | - | |

| Cámara fija: Mínimo Imperial 0201, Máximo L40*W40*H13mm | Cámara fija: Mínimo Imperial 0201, Máximo L40*W40*H25mm | ||

| Sistema de visión | Campo de visión de la cámara MARK | Largo 20 mm * Ancho 20 mm | |

| MARK Tipo de cámara | Matriz de área 500 W | ||

| Componente Tipo de cámara | Cámara voladora | - | |

| Cámara fija | |||

| Sistema de alimentación | Alimentador | Alimentador eléctrico | |

| Nº de alimentadores | Cara simple 50 estaciones (8 mm) Cara doble 100 estaciones (8 mm, opcional) | ||

| Alimentador de material en rollo | Cinta: 8/12/16/24/32/44/56 mm | Tape: 8/12/16/24/32/44/56/72/88mm | |

| Alimentador de material tubular | Alimentador vibratorio simple Capacidad: | ||

| 4-20mmx3 Tubos, 30-40mmx2 Tubos, 40-50mmx1 Tubo | |||

| Bandeja (opcional) | - | Capacidad del armario de bandejas: L323*A136*Al7.5mm, 20 Bandejas | |

| Parte de control | Eje X | Motor lineal de alta precisión + escala de rejilla | |

| Eje Y | Motor lineal de doble accionamiento + escala de rejilla, control de bucle cerrado completo | ||

| Eje Z | Motor lineal de alta precisión | ||

| Eje R | Servomotor de alta precisión | ||

| Interfaz del sistema MES | Colección MES | Admite el protocolo de comunicación TCP/IP | |

| Carga MES | Admite código QR / reconocimiento de código de barras / carga de encuadernación a MES | ||

Rm3A08 (4th Floor) Block D, Huashengtai Technology Park, No.36 Hangkong Road, Baoan District, Shenzhen City, China

2026 Todos los derechos reservados.