Introducción

Esta innovación permite diseños con un mayor densidad de componentes, lo que permite la producción de dispositivos electrónicos de alto rendimiento y rentables. En esta guía, exploraremos los principios básicos de la tecnología SMT, detallaremos sus principales ventajas y revelaremos sus aplicaciones innovadoras en seis industrias principales.

1. ¿Qué es la tecnología de montaje superficial (SMT)?

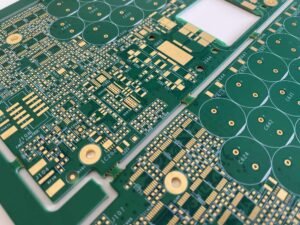

SMT es una parte automatizada de la electrónica procesos de fabricación donde un Componente SMT (también conocido como SMD) se coloca directamente sobre las almohadillas de conexión de una placa de circuito impreso (PCB).

El flujo de trabajo estándar implica cuatro pasos clave: imprimir pasta de soldadura, colocar los componentes con precisión, calentarlos en un proceso llamado soldadura por reflujo y, finalmente, ejecutar un inspección óptica automatizada (AOI) Para asegurar alta calidad.

SMT vs. Ensamblaje de orificio pasante (THT): Una comparación revolucionaria

| Característica | Tecnología de montaje superficial (SMT) | Tecnología de orificio pasante (THT) |

|---|---|---|

| Método de montaje | Los componentes se sueldan a la superficie. | Pistas de componentes del agujero Se pasan a través de agujeros y se sueldan. |

| Densidad de componentes | Extremadamente alto (admite componentes micro 01005) | Limitado por el espacio entre los agujeros |

| Nivel de automatización | Totalmente automatizado (velocidades >40.000 CPH) | Semiautomatizado; a menudo requiere inserción manual |

| Rendimiento de alta frecuencia | Cables cortos, baja inductancia, integridad de señal superior | Cables largos que pueden causar interferencias en la señal |

| Aplicación típica | Placas base para teléfonos inteligentes, sensores en miniatura | Conectores de alimentación, interfaces sometidas a elevada tensión mecánica |

Consejo de SEO: Esta comparación directa “SMT vs THT” responde a una pregunta común de los usuarios y los ayuda a elegir la tecnología adecuada para su proyecto.

2. Principales ventajas de SMT: por qué es el estándar de la industria

1. Diseño compacto e integración de alta densidad

Los componentes SMD pueden tener un tamaño de tan solo una décima parte del de sus homólogos THT (por ejemplo, una resistencia 0201 mide solo 0,6 mm × 0,3 mm). Este diseño permite a los ingenieros colocar miles de componentes en un espacio reducido, lo que lo convierte en la piedra angular de los smartphones ligeros y la tecnología wearable.

2. Rendimiento eléctrico superior

El diseño de cable corto reduce los efectos eléctricos no deseados (inductancia parásita y capacitancia). Esto otorga al SMT una clara ventaja en circuitos de alta frecuencia (>5 GHz), como los de los módulos de RF de estaciones base 5G.

3. Eficiencia de producción y rentabilidad

Una línea SMT totalmente automatizada puede colocar más de 40.000 componentes por hora (CPH). Este proceso reduce drásticamente los costes de mano de obra (hasta en 70%) y utiliza 50% menos pasta de soldadura que el THT.

4. Alta confiabilidad y resiliencia ambiental

Las uniones soldadas de montaje superficial son hasta tres veces más resistentes a la vibración. Gracias al control preciso de la temperatura (±2 °C) en refusión. procesos de soldaduraEstas juntas garantizan la estabilidad de la electrónica automotriz en temperaturas extremas de -40 ° C a 125 ° C.

3. ¿Para qué se utiliza la tecnología de montaje superficial? Las seis áreas de aplicación principales de SMT

1. Electrónica de consumo: la búsqueda de dispositivos compactos y potentes

- Teléfonos inteligentes: Una placa base de 12 capas integra más de 1.000 SMD, incluidos pequeños condensadores 01005 y módulos RF.

- Relojes inteligentes: SMT permite apilar sensores (de frecuencia cardíaca/oxígeno en sangre) y pequeños chips de computadora dentro de un diámetro de 30 mm.

- Controlador clave: La demanda de los consumidores de dispositivos más delgados, livianos y asequibles impulsa la innovación continua en los procesos SMT.

2. Electrónica automotriz: el referente en seguridad y confiabilidad

- Unidades de control ECU: SMT se utiliza para soldar controladores empaquetados en BGA que pueden soportar temperaturas de 150 °C en el compartimiento del motor.

- Sistemas ADAS: Las PCB de radar de ondas milimétricas de 77 GHz utilizan procesos SMT de cerámica cocida a baja temperatura (LTCC) especializados.

- Ventaja principal: Los diseños resistentes a las vibraciones pasan las normas ISO 16750 con una tasa de falla de menos de 0,1 ppm.

3. Dispositivos médicos: ingeniería de precisión esencial para la vida

- Dispositivos implantables: Los marcapasos utilizan pasta de soldadura médicamente segura, y los circuitos integrados en miniatura se sueldan mediante SMT sobre PCB flexibles.

- Monitores portátiles: La inspección de pasta de soldadura (SPI) garantiza cero defectos en uniones de soldadura tan pequeñas como 0,1 mm².

- Requisito de la industria: La certificación ISO 13485 exige una cobertura de inspección AOI 100% para alta calidad.

4. Control industrial: durabilidad en entornos hostiles

- Controladores PLC: Durante la SMT se aplica un aerosol de recubrimiento conformado para proteger contra la humedad y la corrosión.

- Robots industriales: Las placas de control de motor de alta corriente utilizan SMT con sustrato de cobre para mejorar la disipación del calor mediante 200%.

5. Comunicaciones y redes: la columna vertebral de los datos de alta velocidad

- Estaciones base 5G: Las placas de antena AAU integran transceptores mmWave de 256 canales utilizando SMT de antena en paquete (AiP).

- Módulos ópticos: Los procesos Chip-on-Board (COB) montan láseres directamente en PCB de alta frecuencia.

6. Aeroespacial y defensa: la prueba definitiva del rendimiento extremo

- Comunicaciones por satélite: Los SMD reforzados con radiación (por ejemplo, los FPGA con certificación QML-V) garantizan una vida útil de 10 años en el espacio.

- Radar de aviónica: El sustrato de nitruro de aluminio SMT resuelve los desafíos de disipación de calor en sistemas de alta potencia.

4. Flujo de proceso estándar de SMT (con puntos clave de control de calidad)

- Impresión de pasta de soldadura: Precisión de apertura de plantilla de ±0,01 mm, con SPI controlando errores de volumen de soldadura (<5%).

- Colocación de componentes: Una máquina de selección y colocación con visión de 8 cabezales opera con una precisión de ±0,05 mm y admite componentes 0201. La fiabilidad de esta etapa crítica depende de una maquinaria robusta de un Fábrica confiable de equipos SMT como Hightlywin, lo que garantiza tanto precisión como velocidad.

- Soldadura por reflujo: Un horno de 10 zonas proporciona un control preciso de la temperatura, con una temperatura máxima de 245 ± 2 °C para procesos sin plomo.

- Inspección y reelaboración: La combinación de la inspección AOI y AXI mantiene la tasa de defectos por debajo de 50 ppm, mientras que las estaciones de retrabajo BGA manejan reparaciones precisas y con temperatura controlada.

5. Tendencias futuras: La evolución tecnológica de SMT

- Reducción extrema de personal: Producción en masa de componentes 01005, con desarrollo avanzando hacia el paquete increíblemente pequeño 008004 (0,25 × 0,125 mm).

- Integración avanzada: La tecnología System-in-Package (SiP) fusiona SMT con otras tecnologías como Through-Silicon Vias (TSV).

- Fabricación inteligente: Los sistemas impulsados por IA analizan imágenes AOI en tiempo real y predicen defectos con una precisión de más de 95%.

- Procesos verdes: Las pastas de soldadura sin halógenos y la soldadura a baja temperatura (<200 °C) reducen el consumo de energía en 30%.

6. Conclusión

Desde el teléfono inteligente en su bolsillo hasta las placas de circuitos de un explorador de Marte, SMT se ha convertido en la piedra angular esencial de la industria electrónica.

Con su diseño compacto, rendimiento superior y eficiencia automatizada, la tecnología SMT continúa impulsando la innovación en todos los campos. A medida que avanzan la integración avanzada (SiP) y la fabricación basada en IA, la tecnología SMT seguirá siendo vital para tecnologías de vanguardia como los circuitos integrados 3D y el encapsulado de chips cuánticos.

Llamada a la acción (CTA):

Si necesita una solución SMT de alta confiabilidad para su próximo producto electrónico, Contacte con nuestro equipo de ingenieríaNosotros proporcionamos Servicios de montaje y diseño de PCB personalizados para optimizar la capacidad de fabricación (DFM) para garantizar el éxito de su proyecto.

Obtenga más información sobre nuestras capacidades de SMT y casos prácticos

7. Preguntas frecuentes (FAQ)

P1: ¿SMT reemplazará completamente a THT?

No. THT todavía tiene ventajas para conectores de alta potencia y componentes sometidos a altos esfuerzos mecánicos. Sin embargo, la tecnología SMT predomina en más del 90% de la electrónica moderna debido a su idoneidad para lograr... mayor densidad de componentes.

P2: ¿Cómo se realiza la SMT para la creación de prototipos en lotes pequeños?

Los ingenieros pueden crear prototipos utilizando máquinas de pick-and-place de escritorio o utilice servicios de creación rápida de prototipos que ofrecen un plazo de entrega de 24 horas para lotes de tan solo 5 piezas.

P3: ¿Cuáles son los mayores desafíos del proceso SMT?

Los principales retos son: huecos en las juntas de soldadura (que causan 60% de defectos) y cambio de componentesLos ingenieros abordan estos problemas con métodos avanzados. SPI para la inspección de plantillas y mediante el uso de nitrógeno en la soldadura por reflujo.

P4: ¿Cómo elijo la pasta de soldadura SMT adecuada?

Para aplicaciones de alta frecuencia, elija una pasta que contenga plata como Sn96.5/Ag3.0/Cu0.5La electrónica automotriz a menudo utiliza materiales resistentes a la fatiga. SnSb5, mientras que los dispositivos médicos requieren Pastas de soldadura sin plomo y seguras para uso médico.