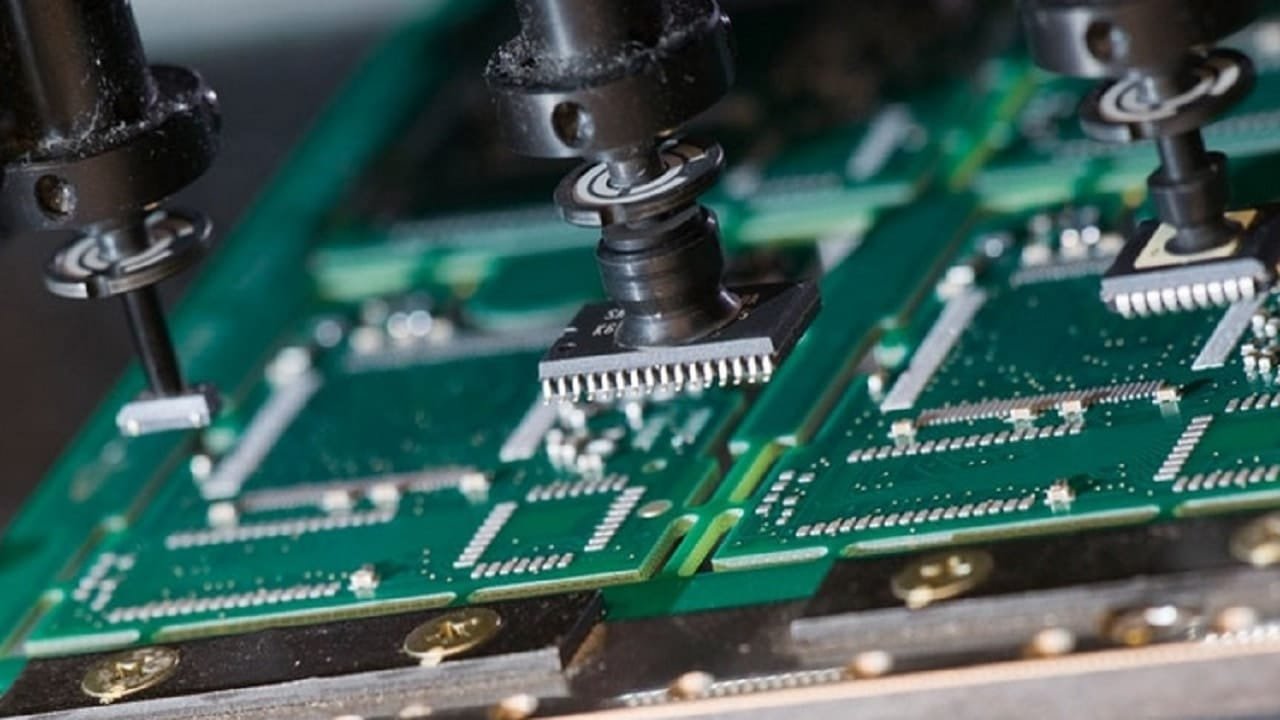

Garantir l'exactitude des données Machines SMT

Les machines SMT utilisent diverses méthodes pour assurer le placement précis des composants électroniques. Les principales méthodes sont les suivantes :

1. Système de positionnement visuel

Positionnement grossier" du CCD supérieur : La caméra CCD (dispositif à couplage de charge) supérieure effectue un positionnement initial pour obtenir des informations approximatives sur l'emplacement des composants. La caméra capture l'image du composant et le système utilise la correspondance des formes et les conditions de surface des pixels pour déterminer la position et l'orientation du composant. Sur la base de ce résultat de positionnement préliminaire, le bras robotique s'ajuste à la position appropriée pour saisir le composant.

Positionnement fin du CCD inférieur : La caméra CCD inférieure effectue un positionnement secondaire pour garantir l'emplacement précis du composant sur la carte de circuit imprimé. Une fois que la caméra a capturé la position réelle du composant sur le circuit imprimé, le système calcule l'écart et ajuste la position et l'angle du bras robotique pour garantir un positionnement précis.

2. Système de contrôle des mouvements de précision

Les machines SMT sont équipées de tables XY de haute précision qui permettent de contrôler avec exactitude la position des circuits imprimés. Les moteurs pas à pas facilitent le contrôle précis du déplacement, chaque impulsion électrique entraînant la rotation du moteur à un angle spécifique pour un mouvement précis. Les puces pilotes, telles que l'ULN2003, convertissent les signaux de commande du microcontrôleur en mouvements réels du moteur en fournissant un courant d'entraînement suffisant.

3. Stockage et traitement des données

Stockage de listes liées à une base de données : Les langages de programmation s'appuient sur la technologie de stockage en liste chaînée de la base de données pour enregistrer les informations de la matrice de pose des composants. Les informations peuvent être rapidement consultées à l'aide de techniques de pointeur, ce qui permet au bras robotique d'exécuter les tâches de placement avec précision.

Algorithme de tri rapide : Cet algorithme est utilisé pour réorganiser les données de pose, optimisant ainsi la séquence de placement et réduisant les mouvements inutiles et le temps d'ajustement.

4. Conception et réglage des buses

Le choix de la buse appropriée en fonction du type et de la taille des composants garantit la stabilité et la précision du prélèvement. La hauteur de la buse est ajustée à la position de prélèvement pour s'aligner sur le chargeur, ce qui évite les échecs de prélèvement. Le centrage de la buse par rapport au chargeur réduit les erreurs lors de la récupération des composants.

5. Gestion de l'alimentation

Inspection de l'alimentateur : Avant l'installation, vérifiez l'usure et les déformations structurelles des chargeurs. Une usure importante de la griffe du dérouleur peut empêcher le ruban de se décoller correctement, ce qui a un impact sur la prise des composants de la buse. En outre, les composants peuvent se déformer avec le temps ou en raison d'un mauvais fonctionnement, ce qui affecte la stabilité du chargeur. Des contrôles et une maintenance réguliers peuvent contribuer à atténuer ces problèmes.

6. Programmation et assistance logicielle

Logiciel Assembly Expert : Ce logiciel génère des diagrammes d'inspection électroniques vectoriels qui indiquent clairement quels composants doivent être placés, lesquels ne doivent pas l'être, ainsi que leurs orientations. Le diagramme d'inspection rationalise la recherche des positions, réduisant les erreurs humaines tout en permettant des images et des annotations pour une première inspection SMT précise et rapide.

7. Interaction homme-machine

Les opérations clés sont facilitées par des circuits de boutons pour l'interaction homme-machine, y compris les réglages de temps et de quantité pour le début et la fin de l'alimentation en matériau. Des écrans numériques affichent les temps et les niveaux de matériau, permettant aux opérateurs de contrôler visuellement le processus d'alimentation en matériau.

8. Suivi et retour d'information en temps réel

Système d'alarme : Le système émet des alarmes et affiche des signaux visuels lorsque le rechargement est terminé ou que des erreurs se produisent, ce qui permet aux opérateurs de résoudre rapidement les problèmes.

Indicateurs LED : Des voyants LED affichent les niveaux actuels de matériaux pour que les opérateurs puissent facilement suivre la progression de l'alimentation en matériaux.

9. Contrôle de l'environnement

Température et humidité : La température dans les ateliers SMT est généralement maintenue à 23±5°C, avec une plage recommandée de 23±2°C. L'humidité est maintenue entre 30% et 70% RH, idéalement entre 40% et 60% RH. De bonnes conditions environnementales contribuent à améliorer la précision et la fiabilité du placement des composants.

Prévention de l'humidité : Pour les composants sensibles à l'humidité, des mesures telles que l'utilisation de déshydratants et de sacs étanches à l'humidité garantissent que les composants restent secs avant d'être utilisés.

Grâce à la combinaison de ces méthodes, les machines SMT peuvent atteindre une grande précision et une grande fiabilité dans le placement des composants, améliorant ainsi l'efficacité globale de la production et la qualité des produits.