Performance de pointe: 42 000 CPH (dans des conditions optimales)

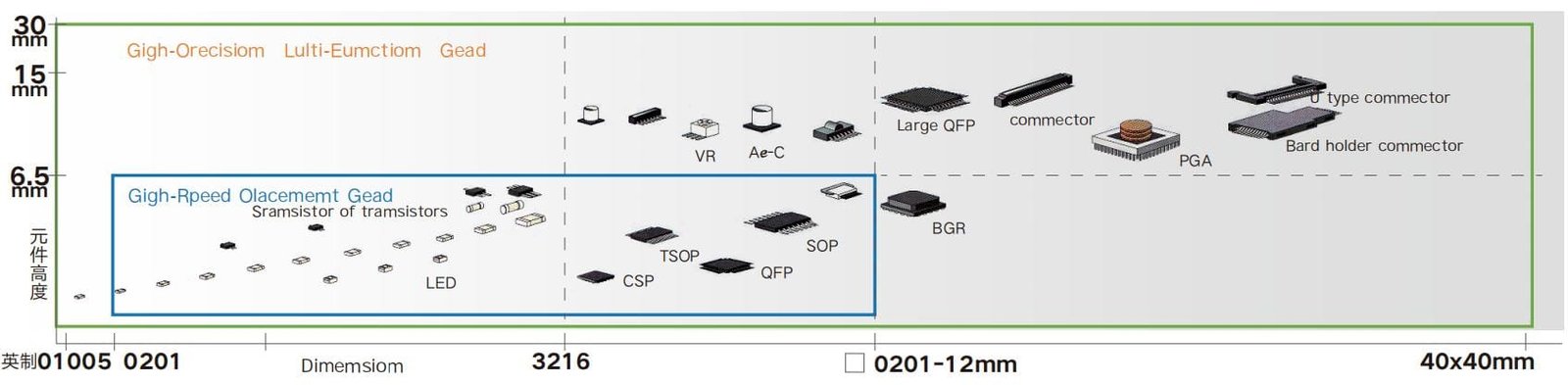

Compatibilité des composants: Prend en charge les minuscules 0201 puces à de grands composants jusqu'à 40mm × 40mm

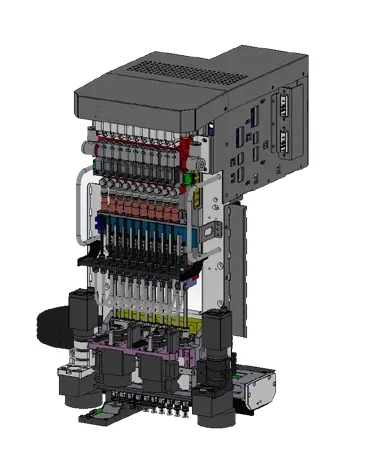

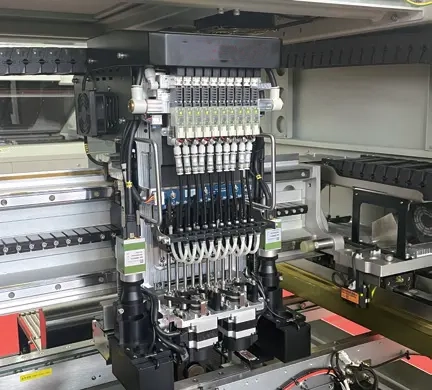

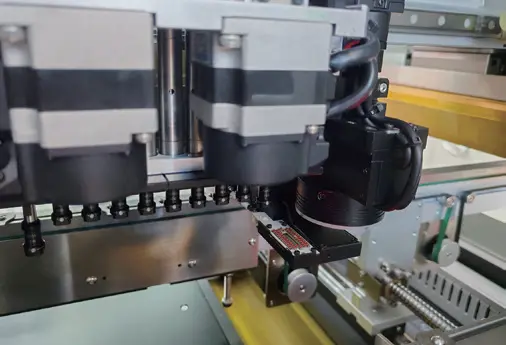

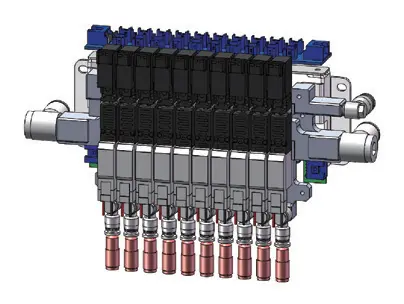

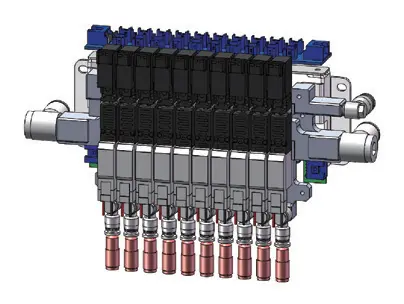

Équipée d'une nouvelle tête de placement légère à 10 têtes et à grande vitesse, dotée d'une caméra à la volée, capable de manipuler des composants miniatures 0201 jusqu'aux composants standard L12×L12×H6,5 mm.

L'axe Z de la tête de placement utilise un moteur linéaire de haute précision, garantissant une précision de placement des composants de ±0,035 mm tout en maintenant une performance de placement à haut rendement.

Équipée de la nouvelle tête de placement de haute précision 0624R, dotée d'un servomoteur de haute précision sur l'axe R. Capable de traiter des composants miniatures 0201 impériaux jusqu'à des composants larges/irréguliers de L40×L40×H25mm, permettant un placement rapide et de haute précision.

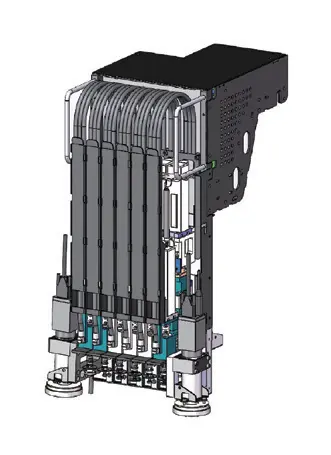

L'axe XY adopte un système avancé de double moteur linéaire, une configuration de pointe standard dans l'industrie. Les moteurs linéaires offrent une usure minimale, une précision supérieure et une durée de vie prolongée. La configuration à double moteur linéaire garantit une plus grande efficacité de production tout en maintenant une stabilité exceptionnelle de la machine.

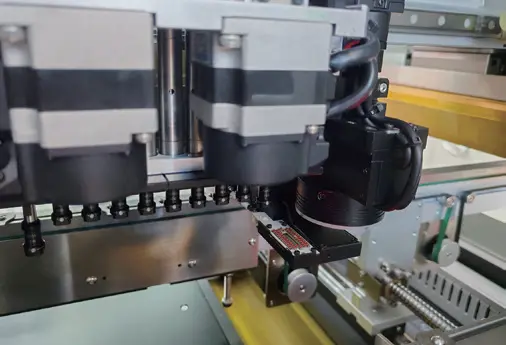

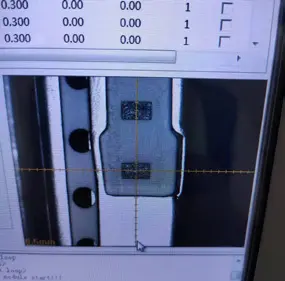

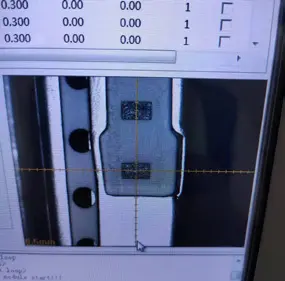

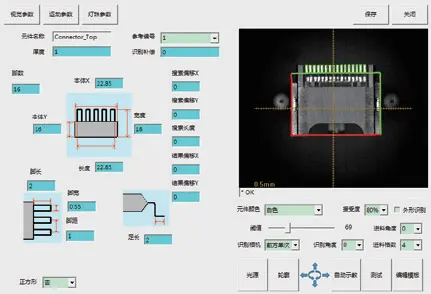

La nouvelle caméra volante peut reconnaître et corriger tous les composants CHP (Chip) lors d'un placement à grande vitesse, avec une gamme de tailles de composants reconnaissables allant jusqu'à 12×12 mm. Elle prend également en charge la reconnaissance de certains composants à puce et de composants sphériques, ce qui permet d'améliorer l'efficacité de la production.

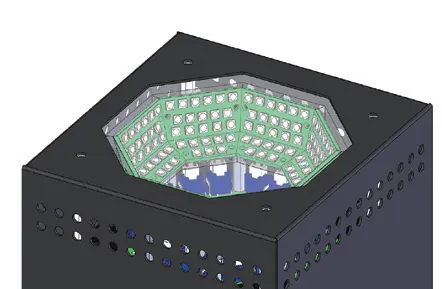

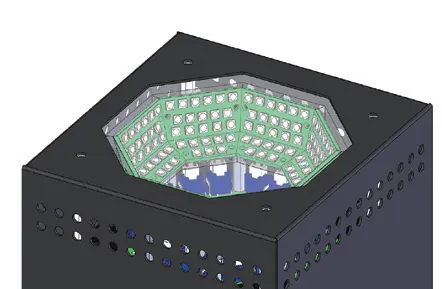

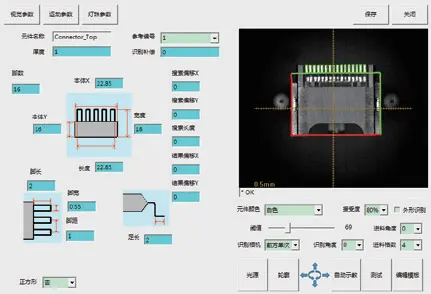

Un nouveau contrôleur de source lumineuse indépendant, associé à des caméras industrielles importées à haute résolution, permet d'obtenir une plus grande précision et une réponse plus rapide, ce qui permet de placer avec une grande précision diverses puces et composants irréguliers.

La nouvelle caméra volante peut reconnaître et corriger tous les composants CHP (Chip) lors d'un placement à grande vitesse, avec une gamme de tailles de composants reconnaissables allant jusqu'à 12×12 mm. Elle prend également en charge la reconnaissance de certains composants à puce et de composants sphériques, ce qui permet d'améliorer l'efficacité de la production.

Un nouveau contrôleur de source lumineuse indépendant, associé à des caméras industrielles importées à haute résolution, permet d'obtenir une plus grande précision et une réponse plus rapide, ce qui permet de placer avec une grande précision diverses puces et composants irréguliers.

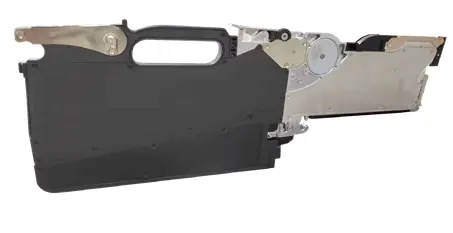

Notre chargeur de haute précision, développé par nos soins, assure une alimentation précise des microcomposants 0201, avec des largeurs de bande de 8/12/16/24/32/44/56/72/88 mm.

L'alimentateur vibrant récemment mis à niveau offre une fréquence de vibration plus stable, fournissant des solutions d'alimentation flexibles pour divers composants tubulaires.

L'armoire à plateaux IC améliorée est équipée de rails coulissants de haute précision servo-motorisés, capables de stocker 20 plateaux et de les remplacer à chaud pour une production ininterrompue.

Le changeur automatique de buses ATC (Automatic Tool Changer) de conception nouvelle peut accueillir 40 pièces de différents types de buses, ce qui permet de passer automatiquement d'une buse à l'autre en fonction des besoins de la production.

Rendre l'utilisation des appareils plus pratique, plus intelligente et plus souple.

Scanner les codes QR pour envoyer des données, ce qui permet à l'équipement en aval de télécharger automatiquement les programmes et d'ajuster la largeur du convoyeur.

Autocontrôle avant le ramassage : Détecte et confirme automatiquement le niveau de vide optimal avant le prélèvement.

Vérification après le prélèvement : Valide le succès de la prise des composants grâce à la détection du vide, évitant ainsi les chutes au milieu du mouvement.

Identifie et corrige automatiquement la position de prise pour les composants alimentés par bande à l'aide du logiciel de programmation de la machine.

Ajuste la pression de placement et le temps d'attente en fonction des caractéristiques des composants et des exigences du processus.

Scanner les codes QR pour envoyer des données, ce qui permet à l'équipement en aval de télécharger automatiquement les programmes et d'ajuster la largeur du convoyeur.

Autocontrôle avant le ramassage : Détecte et confirme automatiquement le niveau de vide optimal avant le prélèvement.

Vérification après le prélèvement : Valide le succès de la prise des composants grâce à la détection du vide, évitant ainsi les chutes au milieu du mouvement.

Identifie et corrige automatiquement la position de prise pour les composants alimentés par bande à l'aide du logiciel de programmation de la machine.

Ajuste la pression de placement et le temps d'attente en fonction des caractéristiques des composants et des exigences du processus.

Nouveau algorithme de centrage numérique intelligent prend en charge l'édition en un clic des composants non standard/irréguliers.

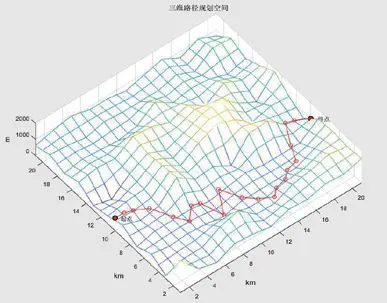

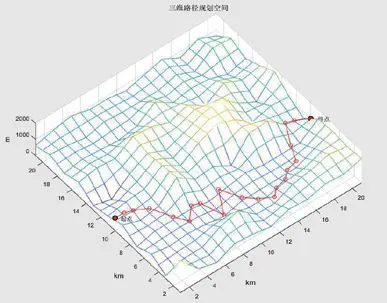

Intégration d'algorithmes avancés (Colonie de fourmis, analyse de regroupement, apprentissage profond de l'IA) afin d'optimiser les trajets de ramassage et de placement et de maximiser l'utilisation de l'équipement.

Importation en un clic des coordonnées de placement via fichiers texte, Excelou d'autres formats compatibles.

Base de données des composants en réseau: Synchronise les données des composants entre les machines via le réseau local.

Transfert de données sécurisé: Élimine les risques de virus USB en utilisant le partage de fichiers en réseau local.

Nouveau algorithme de centrage numérique intelligent prend en charge l'édition en un clic des composants non standard/irréguliers.

Intégration d'algorithmes avancés (Colonie de fourmis, analyse de regroupement, apprentissage profond de l'IA) afin d'optimiser les trajets de ramassage et de placement et de maximiser l'utilisation de l'équipement.

Importation en un clic des coordonnées de placement via fichiers texte, Excelou d'autres formats compatibles.

Base de données des composants en réseau: Synchronise les données des composants entre les machines via le réseau local.

Transfert de données sécurisé: Élimine les risques de virus USB en utilisant le partage de fichiers en réseau local.

| Modèle | Catégorie | HW-F5 | |

| Spécifications | Module de tête de montage | Bras unique | |

| Module de suivi | Voie unique | ||

| Nombre de buses | Tête de montage à grande vitesse (10 buses) | Tête de montage multifonction (6 buses) | |

| Taille de l'équipement | Longueur x Largeur x Hauteur | 1380*1880*1550mm | |

| Poids | Poids | Environ 1850KG | |

| Spécifications électriques | Source d'air | 0,5MPa, 200L/min | |

| Puissance / Wattage | AC380/420/480V, 5KW | ||

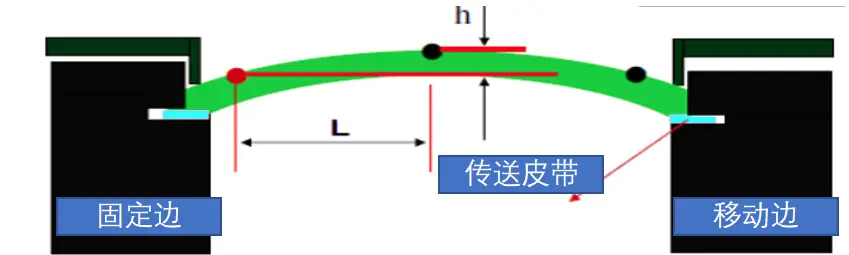

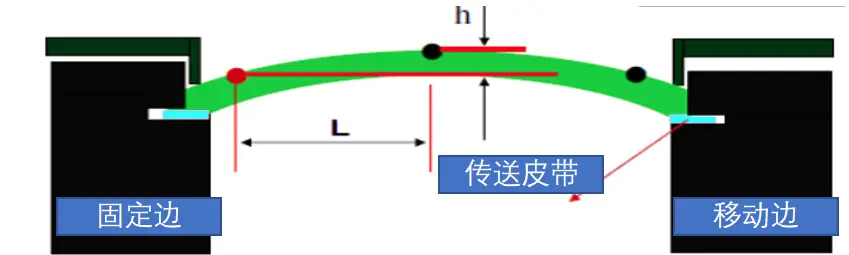

| Substrat cible | Taille du PCB | Voie unique : Minimum 50*50mm, Maximum 510*410mm | |

| Épaisseur du circuit imprimé | 0,5-9,0 mm | ||

| Méthode de fixation du circuit imprimé | Plate-forme de levage pneumatique, plaque de serrage supérieure et inférieure | ||

| Fonction de montage | Meilleure vitesse de montage | 42000CPH | 18000CPH |

| Précision de montage (CPK) | ±0,035mm(XYZ), CPK ≥ 1,0 | ±0,03mm(XYZ), CPK ≥ 1,0 | |

| Gamme de composants pris en charge | Caméra volante : Minimum Imperial 0201, Maximum L12*L12*H6.5mm | - | |

| Caméra fixe : Minimum Imperial 0201, Maximum L40*W40*H13mm | Caméra fixe : Minimum Imperial 0201, Maximum L40*W40*H25mm | ||

| Système de vision | MARK Champ de vision de la caméra | L20mm * L20mm | |

| MARK Type de caméra | Réseau de surface 500W | ||

| Composant Type de caméra | Caméra volante | - | |

| Caméra fixe | |||

| Système d'alimentation | Alimentateur | Alimentateur électrique | |

| Nombre de mangeoires | Simple face 50 stations (8mm) Double face 100 stations (8mm, en option) | ||

| Chargeur de matériau en rouleau | Bande : 8/12/16/24/32/44/56mm | Tape: 8/12/16/24/32/44/56/72/88mm | |

| Alimentateur de tubes | Capacité de l'alimentateur vibrant simple : | ||

| 4-20mmx3 Tubes, 30-40mmx2 Tubes, 40-50mmx1 Tube | |||

| Plateau (en option) | - | Capacité de l'armoire à plateaux : L323*L136*H7.5mm, 20 plateaux | |

| Pièce de contrôle | Axe X | Moteur linéaire de haute précision + échelle à grille | |

| Axe Y | Moteur linéaire à double entraînement + échelle de réseau, contrôle en boucle fermée complète | ||

| Axe Z | Moteur linéaire de haute précision | ||

| Axe R | Servomoteur de haute précision | ||

| Interface du système MES | Collection MES | Prise en charge du protocole de communication TCP/IP | |

| Téléchargement MES | Prise en charge du code QR / de la reconnaissance des codes-barres / du téléchargement de la reliure vers le système MES | ||

Rm3A08 (4th Floor) Block D, Huashengtai Technology Park, No.36 Hangkong Road, Baoan District, Shenzhen City, China

2025 Tous droits réservés.