Mesures visant à réduire les erreurs de placement dans les machines Pick and Place

La réduction des erreurs de placement par les machines de prélèvement et de placement nécessite une optimisation globale portant sur de multiples aspects, tels que la maintenance de l'équipement, le réglage des paramètres, les normes opérationnelles et le contrôle de la qualité. Des mesures spécifiques sont présentées ci-dessous :

1. Étalonnage et entretien de l'équipement

- Étalonnage de la structure mécanique

- Calibrer régulièrement le système d'entraînement de l'axe XYZ à l'aide d'outils professionnels afin de garantir la précision de la trajectoire du mouvement (notamment en raison de l'usure mécanique due à une utilisation prolongée).

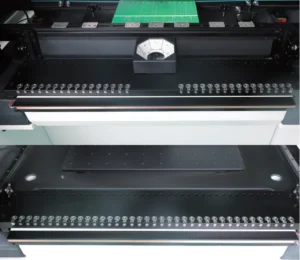

- Vérifier et ajuster les paramètres de serrage des circuits imprimés afin d'éviter que les grands circuits imprimés ne se déplacent pendant les mouvements à grande vitesse.

- Optimisation du système de vision

- Nettoyez l'objectif et les miroirs pour éviter que la poussière n'affecte l'intensité de la source lumineuse et la reconnaissance des niveaux de gris.

- Ajustez la longueur focale, l'angle et la luminosité de la caméra pour garantir la précision de la reconnaissance des composants.

- Entretien des buses et du système d'aspiration

- Vérifier régulièrement l'usure des buses et remplacer rapidement les buses déformées ou bouchées.

- Maintenir une pression stable dans le système de vide pour garantir une bonne adhérence (une pression insuffisante peut faire flotter les composants, tandis qu'une pression excessive peut les endommager).

2. Gestion du système d'alimentation

- Programmation et inspection de l'alimentateur

- Après la programmation, un personnel spécialisé doit vérifier que les valeurs de poids des châssis de l'alimentateur correspondent à la table de programmation afin d'éviter tout désalignement des paramètres.

- Confirmez que les valeurs des plateaux correspondent aux réglages avant de charger les chargeurs à courroie afin d'éviter toute confusion entre les types de composants.

- Paramètres des composants

- Régler avec précision l'épaisseur des composants, l'épaisseur des circuits imprimés et la hauteur des broches de support (par exemple, des circuits imprimés trop fins ou des broches de support insuffisamment élevées peuvent entraîner le flottement des composants).

- Sélectionnez des buses spécifiques pour les composants irréguliers et définissez les angles de rotation et les directions de montage appropriés dans le programme.

3. Normes de fonctionnement et formation

- Procédures opérationnelles normalisées

- Vérifier la planéité du circuit imprimé, en s'assurant que la surface ne présente pas de rayures ou de déformations (les déformations doivent être contrôlées à ±0,5 mm) avant l'utilisation.

- Effectuer une inspection manuelle ou AOI après la mise en place du premier composant pour confirmer la précision avant la production de masse.

- Amélioration des compétences des employés

- Former les opérateurs à reconnaître les anomalies (telles que les ruptures de courroies d'alimentation ou l'orientation incorrecte des composants) et à gérer le dépannage de base (par exemple, redémarrer les alimentateurs, corriger l'orientation des composants).

- Mettre l'accent sur l'aspect opérationnel, en surveillant l'état des équipements avec "des yeux, des oreilles et des mains actives".

4. Contrôle de la qualité et retour d'information

- Surveillance des processus

- Effectuer des contrôles ponctuels sur les positions de placement pendant la production ; si des anomalies sont constatées, interrompre immédiatement les opérations pour les examiner (par exemple, vérifier la pression d'air des buses et les paramètres des composants).

- Mettre en place une station d'inspection avant soudure à l'aide d'un équipement AOI pour détecter les placements manqués ou les mauvais alignements.

- Traçabilité et optimisation des données

- Enregistrer les types de défaillances dues à un mauvais positionnement (comme les composants flottants ou les désalignements) et leur fréquence afin d'optimiser les paramètres de l'équipement ou les plans de maintenance en conséquence.

- Analyser régulièrement les données relatives à la qualité des composants afin d'éliminer les matériaux qui dépassent les tolérances dimensionnelles ou dont les fils sont tordus.

5. Mesures environnementales et auxiliaires

- Contrôle de l'environnement

- Maintenir la température de l'atelier à 25±3℃ et l'humidité à 40-60% pour réduire l'impact des fluctuations de température et d'humidité sur les composants et les circuits imprimés.

- Isoler les sources de vibrations (comme les gros équipements) afin d'éviter que les vibrations à haute fréquence ne provoquent des déplacements de l'emplacement.

- Gestion de la pâte à braser et des circuits imprimés

- Utilisez une pâte à braser à haute viscosité et contrôlez strictement la période d'utilisation (généralement dans les 72 heures suivant l'ouverture) afin d'éviter que l'inactivation du flux n'entraîne le déplacement des composants.

- Stocker les circuits imprimés dans des boîtes étanches pour éviter l'absorption d'humidité et le gauchissement.

Les mesures multidimensionnelles susmentionnées permettent de réduire systématiquement la probabilité d'un mauvais placement par les machines de prélèvement et de placement. Dans les applications pratiques, les opérations détaillées doivent être adaptées en fonction des modèles d'équipement spécifiques (tels que Siemens, Panasonic) et des manuels d'entretien, tout en améliorant continuellement les processus sur la base des données de production.

Recommandation relative à la machine de prélèvement et de pose de CMS

HW-S5 Machine automatique de prise et de mise en place de haute précision

Le placement combiné à deux bras permet la vitesse de placement la plus rapide, soit 84 000 CPH (dans nos conditions optimales).

HW-F5 Machine automatique de prise et de placement de haute précision

Configuration de la tête de placement intégrée à haut rendement (installation rapide et facile)

Performance de pointe : 42 000 CPH (dans des conditions optimales)

HW-A8 Machine automatique de prise et de dépose de diodes électroluminescentes (LED)

Découvrez la machine de placement SMT HW-A8 haute performance, dotée de 8 caméras de vision industrielle, de servomoteurs Panasonic et d'une plate-forme de stabilité en granit. Obtenez une précision de ±0,05 mm avec une vitesse de 40K CPH pour les bandes LED, les ampoules, les pilotes et bien plus encore. Solution SMT de qualité professionnelle avec capacité de placement à 360°.