Objectifs de la conception

Pour optimiser la précision et la stabilité de l'équipement pour la production de cartes de circuits imprimés à haute fréquence (prenant en charge les protocoles Wi-Fi 6E/7), compatibles avec les microcomposants 0402/0201 et les boîtiers QFN, taille de la carte unique ≤ 150 × 100 mm.

1. Configuration de l'équipement de base et stratégie de sélection

| Catégorie d'équipement | Principaux paramètres techniques |

|---|---|

| Mélangeur de pâte à braser | Pâte à braser sans plomb, contrôle de la viscosité ±5Pa-s, temps de mélange ≤2 minutes (y compris la fonction de démoussage sous vide). |

| Chargeur SMT | Alimentation indépendante des planches sur deux pistes, compatible avec les planches fines (0,4 mm d'épaisseur), vitesse ≥1200 planches/heure. |

| Imprimante de pâte à braser | Technologie de pochoir à nanocoating, précision d'impression ±10μm, prend en charge les BGA au pas de 0,25 mm. |

| Machine SPI | Balayage laser 3D + classification des défauts par IA, vitesse de détection 60 cm²/s, permet de détecter un volume de pâte à braser de 0,08 mm². |

| Choisir et placer | Machine à grande vitesse Fuji NXT III ou HW-G5 utilisée, précision ±15μm (Cpk ≥1,67), prend en charge le prélèvement de composants irréguliers. |

| Système d'alimentation en micro-composants | Alimentateur vibrant + alimentation en bande de 8 mm, taux de projection < 0,15% (0201 composants). |

| Machine de refusion | 14 zones de température avec protection contre l'azote, vitesse de chauffe maximale de 4°C/s, permet le brasage à faible taux de vide sur les cartes à haute fréquence (taux de vide < 5%). |

| Machine AOI | Détection multispectrale (visible + infrarouge), taux de reconnaissance des défauts > 99%, prise en charge de l'analyse des défauts de soudure à froid, de pierres tombales et de composés décalés. |

| Machine d'inspection par rayons X | Résolution de 3μm, détection en couches des joints de soudure BGA/QFN, prise en charge de la numérisation tomographique 3D. |

| Brasage sélectif à la vague | Jet de flux précis (±0,05 ml), angle de brasage réglable (30°-60°), adapté au brasage de connecteurs traversants. |

| Machine de distribution de précision | Jet piézoélectrique à double valve, vitesse de dépose de 200 points/seconde, permet le fonctionnement synchrone des adhésifs de remplissage du fond et des revêtements conformes. |

| Machine de marquage au laser | Marquage laser UV, largeur de ligne ≤15μm, prise en charge de la gravure de l'adresse MAC/du code SN. |

| Station d'accueil | Module tampon de contrôle de la température (±0,5°C), prend en charge le transfert asynchrone à deux voies, erreur d'accostage de l'AGV ≤1mm. |

| Déchargeur SMT | Système de tri intelligent, isolant automatiquement les produits défectueux et générant des rapports de traçabilité MES. |

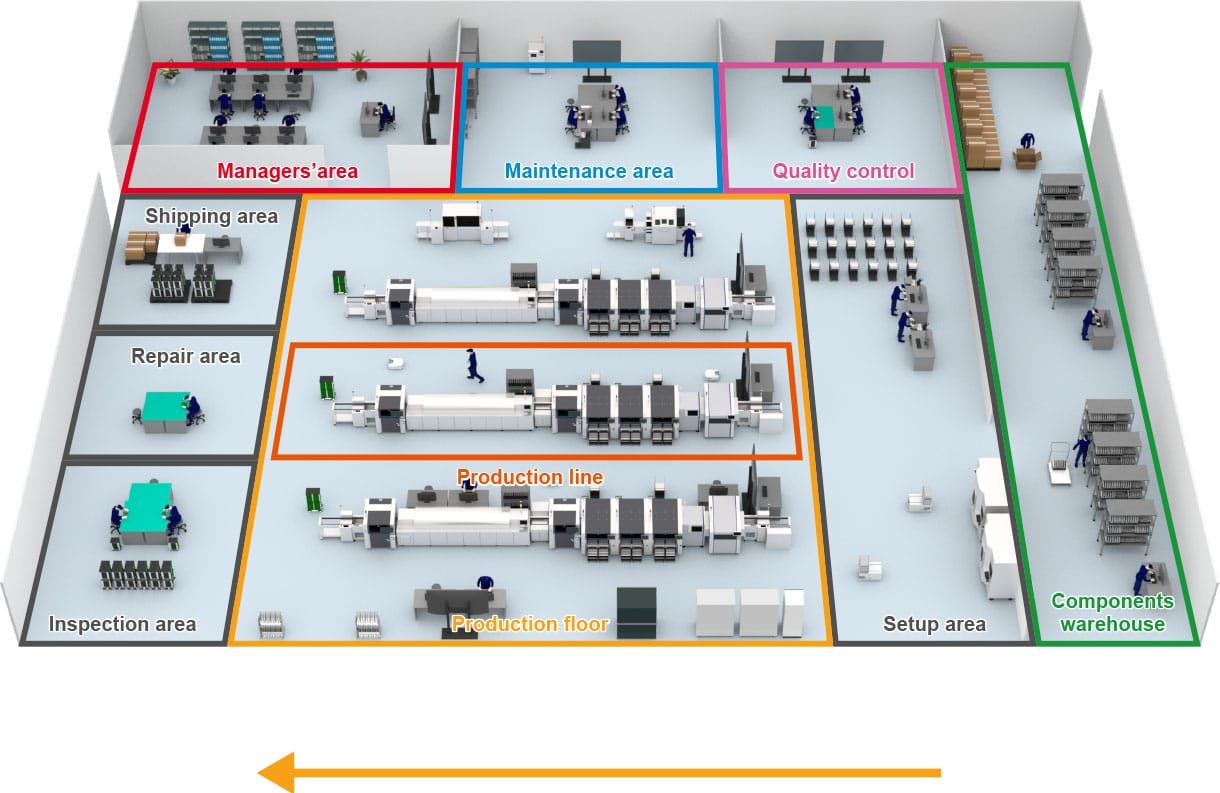

2. Conception de la ligne de production et de la logistique

1. Carte haute fréquence Disposition spéciale

[Organigramme de la chaîne de production] Chargeur → Imprimante → SPI → Table de jonction → Pick and Place (NXT III×2) → Soudage par refusion → AOI → Rayons X ↓ Brasage sélectif à la vague ← Machine de distribution ← Marquage laser ← Déchargeur

Points d'optimisation fondamentaux :

- Zone de protection électrostatique: Des ionisateurs (équilibre ±3V) et des rideaux antistatiques sont configurés depuis l'imprimante jusqu'à la zone de soudure par refusion.

- Ligne dédiée aux micro-composants: Le système d'alimentation est directement connecté à la machine de prélèvement et de mise en place, le temps de commutation des stations de matériaux est inférieur à 10 secondes.

- Commande asynchrone à deux voies: La voie A produit les cartes de contrôle principales (6 couches), la voie B produit les modules RF (4 couches).

2. Modèle de capacité et d'efficacité

| Indicateur | Paramètres |

|---|---|

| Vitesse de montage théorique | 85 000 CPH (NXT III×2) |

| Capacité réelle (OEE 82%) | 32 000 cartes principales produites par équipe (8 heures) |

| Temps de changement | ≤18 minutes (pochoir magnétique en acier + chariot de changement rapide de matériau) |

| Taux de réussite global | ≥99.2% (triple interception par SPI + AOI + rayons X) |

3. Soutien aux processus spéciaux pour les circuits à haute fréquence

1. Exigences en matière de production de modules RF

- Contrôle de la soudure: Profil de brasage par refusion réglé avec une zone de rampe lente de 2°C/s (100-150°C) pour réduire les contraintes sur la couche diélectrique.

- Assemblage du cadre de blindage: La machine de distribution intègre un module de pulvérisation de colle conductrice, impédance de mise à la terre < 10 mΩ.

- Intégrité du signal: Contrôle aux rayons X de la cohérence de la hauteur des points de soudure (±8μm).

2. Schéma d'assemblage hybride

Flux principal : montage SMT (composants 0402) → brasage sélectif à la vague (interface RJ45) → revêtement conforme (spécial pour les modèles étanches) Flux secondaire : cartes souples FPC produites de manière synchronisée avec des montages personnalisés (temps de commutation des montages ≤ 5 minutes)

4. Contrôle des coûts et atténuation des risques

1. Plan d'assurance pour l'équipement de seconde main

- Normes de rénovation: Remplacement complet des servomoteurs/vis, système visuel mis à niveau avec une précision de 10μm.

- Engagement après-vente: Intervention sur site en 4 heures dans le delta du fleuve Yangtze, couverture des stocks de pièces détachées > 90%.

2. Stratégie de remplacement domestique

| Equipement | Solution nationale | Réduction des coûts |

|---|---|---|

| Choisir et placer | Machine à grande vitesse HW-G5 (±20μm) | 38% |

| AOI | Matrix Technology VisionX | 45% |

| Machine de distribution | Andar Intelligent AD-890 | 32% |

5. Conditions de coopération avec les fournisseurs

| Conditions | Détails |

|---|---|

| Critères d'acceptation | Test de production en continu sur 48 heures, CPK ≥ 1,67 (positions clés de pick and place/AOI). |

| Mode de paiement | 40% d'avance + 30% de paiement à l'expédition + 30% de paiement à l'acceptation (y compris 3% de fonds d'assurance qualité). |

| Formation technique | Fournir le "Manuel de processus SMT pour cartes à haute fréquence" + 5 jours de débogage sur site (y compris la formation spécialisée en protection électrostatique). |

Pièces jointes

- Modèle de courbe de brasage de cartes à haute fréquence (y compris les paramètres du processus sans plomb/ contenant du plomb).

- Rapport d'inspection de remise à neuf du matériel d'occasion (y compris certification MTBF ≥ 8000 heures).

- Cas de vérification de l'assemblage hybride (carte de contrôle principale + module RF produits sur la même ligne).

Cette solution combine des équipements d'occasion et des équipements nationaux pour réduire l'investissement initial de 30%. Le système de triple inspection garantit que le taux de réussite de la carte mère du routeur est conforme aux exigences. Il est recommandé de donner la priorité à la vérification des processus de soudage des modules RF tout en demandant simultanément la certification IPC-6012DA classe 3.