Ordinateur portable Machine SMT Solutions complètes pour la ligne d'assemblage

Objectifs de la conception

Pour répondre aux exigences de production des cartes mères d'ordinateurs portables de moins de 15,6 pouces, en prenant en charge les circuits imprimés ultraminces de 0,4 mm et les microcomposants 01005. Compatible avec les derniers processus d'emballage pour les chipsets Intel/AMD (LGA 1851/BGA 1964), atteignant une stabilité de processus de ±20μm.

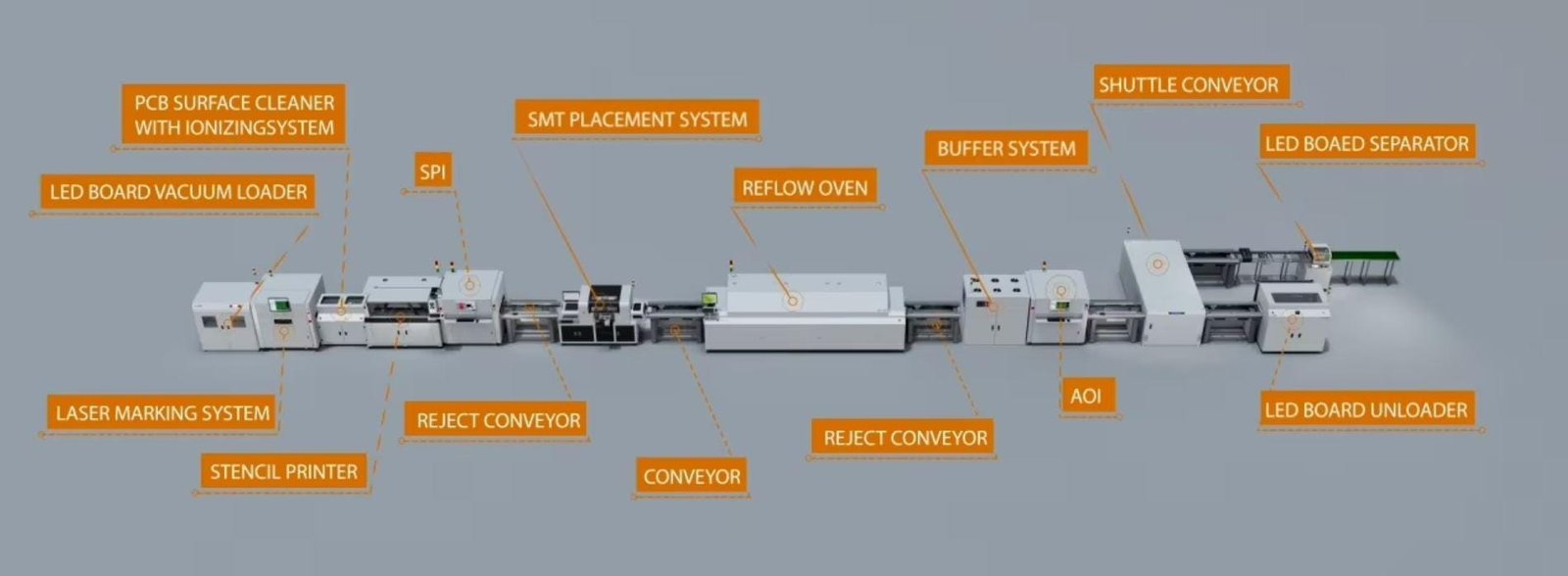

Configuration et sélection de l'équipement de base

| Catégorie d'équipement | Principaux paramètres techniques | Scénarios applicables |

|---|---|---|

| Mélangeur de pâte à braser | Mélange sous vide à double vis (erreur de viscosité ±3Pa-s), supporte les pâtes à braser sans halogène, taux de dégazage > 95% | Préparation de la pâte à braser pour les cartes mères à haute densité |

| Chargeur SMT | Alimentation en carton indépendante à quatre pistes, compatible avec une épaisseur de carton de 0,3 à 3,0 mm, vitesses ≥1500 planches/heure (y compris la coupe automatique des bords). | Production en ligne mixte pour plusieurs modèles de cartes mères |

| Imprimante de pâte à braser | Raclette à entraînement électromagnétique, pression d'impression réglable de 0,1 à 20 kg, compatible avec les composants CSP au pas de 0,15 mm | Impression de zone de haute précision pour CPU/GPU |

| Machine SPI | Inspection 3D multispectrale (lumière bleue 405nm + infrarouge 850nm), précision de détection de la hauteur de la pâte à braser ±3μm. | Interception des défauts dans les micro-coussinets |

| Choisir et placer | FUJI NXT III ou HW-G6 reconditionné, précision ±15μm (Cpk ≥1,8), prise en charge du placement à grande vitesse à 0,25s/puce. | Placement des composants 01005 et des sockets LGA |

| Système d'alimentation en micro-composants | Alimentation par vibration piézocéramique + 0201 pistolet à matériau dédié, taux de perte <0,1% | Emplacement des modules de gestion de l'alimentation de la carte mère |

| Machine de refusion | 16 zones de température avec protection par l'azote, vitesse maximale de la chaîne 1,8m/min, supporte la courbe d'Innolot (ΔT ≤2℃/zone de température). | Processus de soudage par refusion double face |

| Machine AOI | Résolution optique de 8μm, algorithmes d'apprentissage profond pour la détection des défauts de soudure/décalage/inversion de polarité, taux de faux positifs <0,3%. | Inspection complète au niveau du conseil d'administration |

| Machine d'inspection par rayons X | Résolution microfocale de 2μm, reconstruction 3D des billes de soudure BGA, prise en charge de l'évaluation automatique des taux de vide/du pontage. | Vérification de la qualité au niveau de la puce |

| Sélectionner le soudage à la vague | Commutation dynamique entre deux ondes (λ onde + onde perturbée), angle de soudure adaptatif (±5°), prise en charge des connecteurs au pas de 0,5 mm | Soudage des interfaces USB/HDMI |

| Machine de distribution de précision | Injection piézoélectrique à l'échelle nanométrique (volume de distribution 0,005 ml), permettant l'utilisation simultanée de colle underfill et de graisse thermique. | Assemblage du module de remplissage du fond de la puce et de dissipation de la chaleur |

| Machine de marquage au laser | Laser à fibre (1064nm), profondeur de marquage réglable de 0,01 à 0,1 mm, possibilité de relier les codes SN et les données de contrôle de qualité | Système de traçabilité des produits |

| Station d'accueil | Table tampon à nivellement sur six axes, capacité de charge de 50 kg, interaction des données en temps réel avec le système MES | Transfert de carte mère à forte charge |

| Déchargeur SMT | Classement intelligent (OK/NG/Rework), les produits NG sont automatiquement étiquetés et déclenchent des alertes MES. | Gestion de la qualité en boucle fermée |

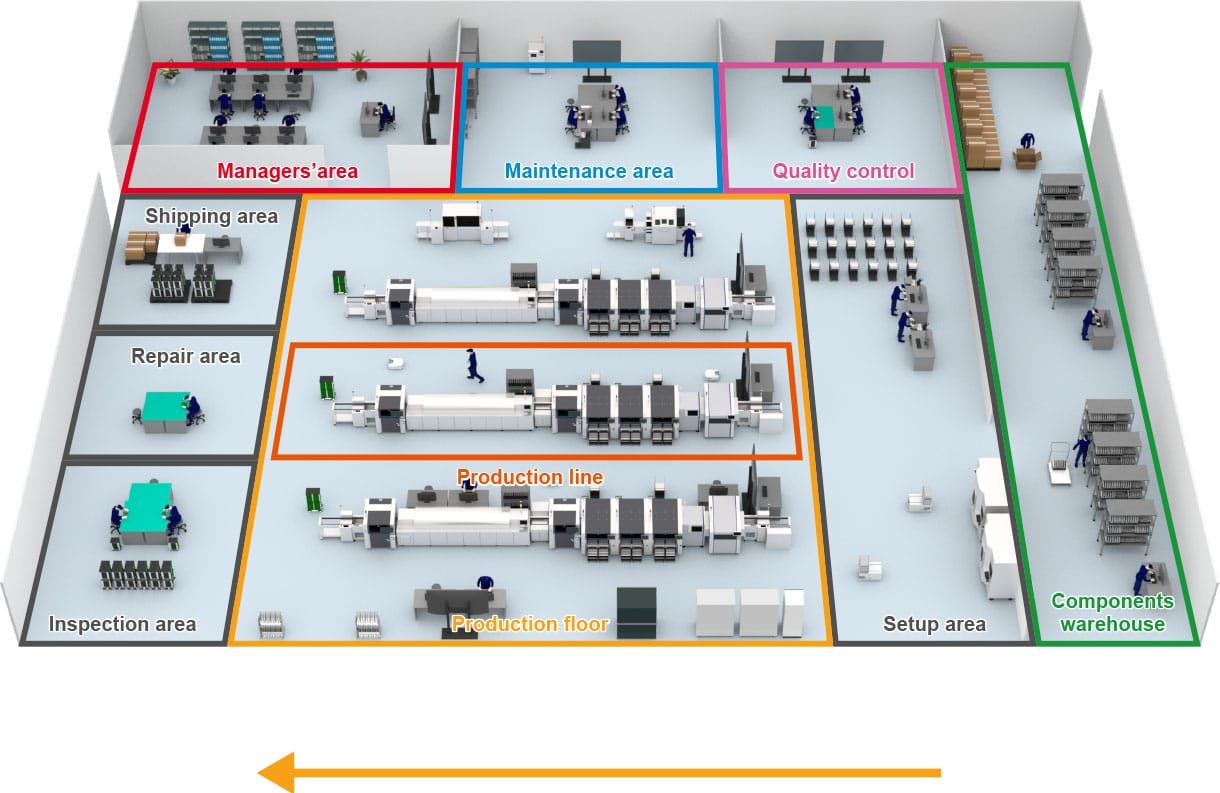

Optimisation de l'agencement et de la capacité des lignes de production d'ordinateurs portables

1. Disposition pour les cartes ultra-minces (mode asynchrone à deux voies)

[Topologie de la chaîne de production] Chargeur → Imprimante → SPI → Station d'interfaçage → PnP (NXT IIIx2) → Reflow → AOI → X-Ray ↓ Soudure à la vague ← Machine de distribution ← Marquage laser ← Déchargeur

Principales caractéristiques du design :

- Module de prévention des déformations : Configuré avec une plateforme de préchauffage des circuits imprimés (40±2℃) de l'imprimante au segment de refusion pour réduire le risque de déformation.

- Flux de processus à double face : Placement côté A → refusion → flip → placement côté B → seconde refusion, compatible avec le SMT double face de 0,4 mm d'épaisseur.

- Zone de gestion thermique : Contrôle indépendant de la température à la station de distribution (25±1℃) pour assurer une performance stable des matériaux thermiques.

2. Modèle de capacité et d'efficacité

| Indicateur | Paramètres | Mesures d'optimisation |

|---|---|---|

| Vitesse théorique de placement | 78 000 CPH (NXT IIIx2) | Le fonctionnement asynchrone à deux voies augmente l'utilisation de l'équipement de 15% |

| Capacité réelle (OEE 85%) | Production de 36 000 cartes mères en une seule équipe (8h) | Les systèmes d'alimentation intelligents réduisent les temps d'arrêt |

| Temps de changement | ≤20 minutes (changement rapide de la maille d'acier + synchronisation de la formule dans le nuage). | Maille d'acier magnétique + appel de la base de données des formules |

| Taux de débit global | ≥99.5% (Interception à quadruple détection) | Optimisation du couplage des données AOI et X-Ray |

Processus spéciaux pour les cartes mères d'ordinateurs portables

1. Solutions de compatibilité pour l'emballage des puces

- Socles LGA : Buses dédiées (surface de contact >80%) + compensation dynamique de la pression de placement (0,5-5N réglable).

- Modules de dissipation de la chaleur : Machine de distribution intégrée pour le module de mélange de graisse thermique à deux composants (rapport de mélange 10:1 ±1%).

- Tests au niveau du conseil d'administration : La station d'accueil intègre des sondes ICT (en option), ce qui permet d'effectuer des tests électriques après la soudure.

2. Conception de l'amélioration de la fiabilité

Chaîne de traitement : Revêtement à triple étanchéité (niveau IPX4) → Essai de contrainte (vibration ±50G) → Essai de vieillissement (72h à haute température et à haute humidité) Chaîne de détection : Système SPC de surveillance en temps réel de la valeur CPK (paramètres clés : épaisseur de la pâte à braser/taux de vide du BGA).

Contrôle des coûts et services à valeur ajoutée

| Stratégie | Plan de mise en œuvre | Avantages |

|---|---|---|

| Équipement remis à neuf | Système de vision NXT III mis à niveau à 15μm, module de compensation thermique de soudure par refusion remplacé. | Réduction des coûts de 40%, précision de 90% des nouvelles machines |

| Alternatives nationales | Combinaison machine pick-and-place HW + Matrix VisionX AOI, compatible avec les standards Hermes | Réduction de l'investissement global de 35% |

| Système intelligent d'exploitation et de maintenance | Module de maintenance prédictive (capteurs de vibration/température) + base de données de défaillances basée sur le cloud | MTTR réduit à 1,5 heure |

| Soutien au paquet de processus | Mise à disposition de la "bibliothèque de courbes de soudure pour cartes mères d'ordinateurs portables" (y compris les paramètres pour les modèles courants tels que Dell/HP/Lenovo) | Le cycle de production des essais a été raccourci de 3 jours |

Cadre de collaboration avec les fournisseurs

| Clause | Contenu |

|---|---|

| Assurance des pièces de rechange | Centre de pièces détachées dans le sud et l'est de la Chine, pièces détachées de classe A (têtes laser/moteurs asservis) livrées dans les 4 heures. |

| Formation technique | Fourniture du "Manuel du processus SMT pour cartes ultra-minces" + 7 jours de débogage sur site (y compris les spécialités antistatiques/ESD) |

Pièces jointes

- Rapport de simulation d'assemblage en 3D de la carte mère d'un ordinateur portable (validation de la faisabilité des composants 01005)

- Certification MTBF de l'équipement remis à neuf (≥10 000 heures)

- Modèle de courbe de température de soudage par refusion double face

Cette solution personnalise la chaîne de processus pour répondre aux exigences de haute précision et de fiabilité des cartes mères d'ordinateurs portables, avec trois stratégies d'optimisation des coûts réduisant l'investissement initial de 28%. Il est recommandé de donner la priorité à la validation du procédé double face pour cartes minces de 0,4 mm tout en demandant simultanément la certification UL/CE.