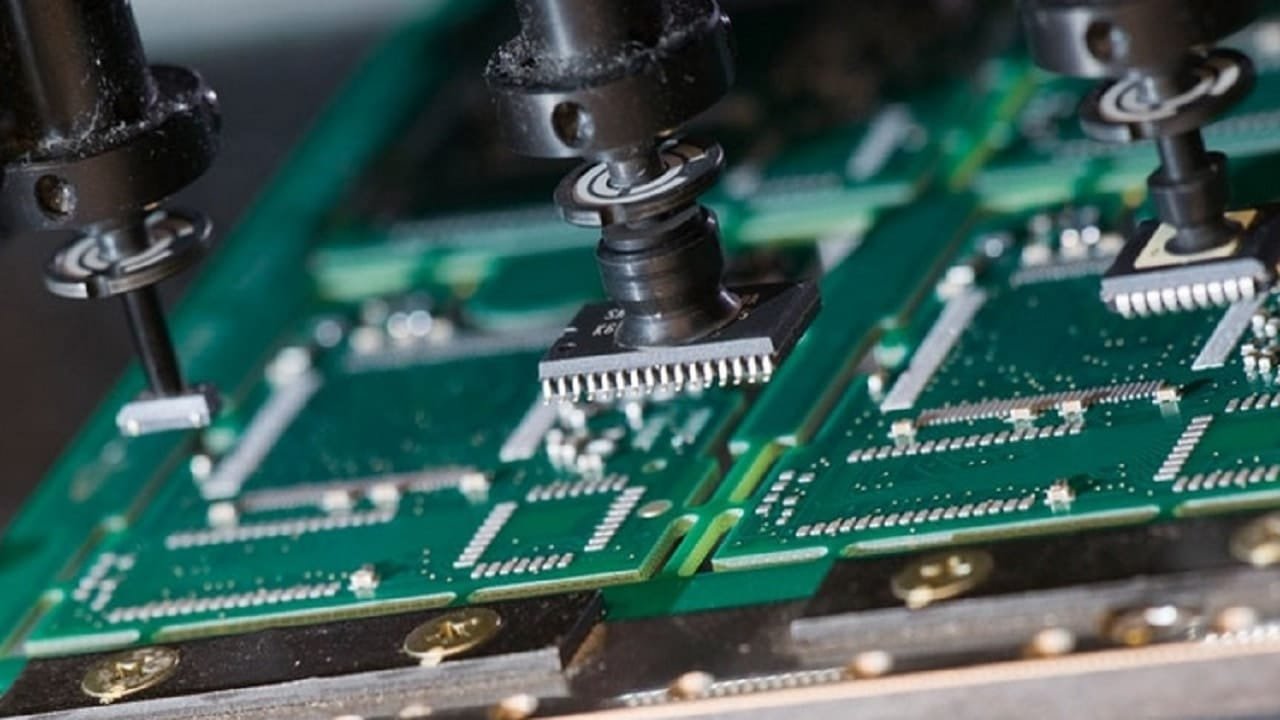

Garantire l'accuratezza nella Macchine SMT

Le macchine SMT utilizzano vari metodi per garantire il posizionamento accurato dei componenti elettronici. I metodi principali includono:

1. Sistema di posizionamento visivo

CCD superiore "Posizionamento grossolano": La telecamera CCD (Charge-Coupled Device) superiore esegue il posizionamento iniziale per ottenere informazioni sulla posizione approssimativa dei componenti. La telecamera cattura l'immagine del componente e il sistema utilizza la corrispondenza di forma e le condizioni dell'area dei pixel per determinare la posizione e l'orientamento del componente. In base al risultato del posizionamento preliminare, il braccio robotico si regola nella posizione appropriata per afferrare il componente.

Posizionamento fine del CCD inferiore: La telecamera CCD inferiore esegue il posizionamento secondario per garantire la posizione precisa del componente sul PCB. Una volta che la telecamera cattura la posizione effettiva del componente sul PCB, il sistema calcola la deviazione e regola la posizione e l'angolo del braccio robotico per garantire un posizionamento preciso.

2. Sistema di controllo del movimento di precisione

Le macchine SMT sono dotate di tavole XY ad alta precisione in grado di controllare accuratamente la posizione dei PCB. I motori passo-passo facilitano il controllo preciso dello spostamento: ogni impulso elettrico fa ruotare il motore di un angolo specifico per un movimento accurato. I chip di pilotaggio, come l'ULN2003, convertono i segnali di controllo del microcontrollore in movimenti effettivi del motore, fornendo una corrente di pilotaggio sufficiente.

3. Memorizzazione ed elaborazione dei dati

Memorizzazione di elenchi collegati al database: I linguaggi di programmazione sfruttano la tecnologia di memorizzazione delle liste collegate di database per salvare le informazioni sulla matrice di posa dei componenti. In caso di necessità, è possibile accedere rapidamente alle informazioni utilizzando le tecniche dei puntatori, assicurando che il braccio robotico esegua con precisione i compiti di posizionamento.

Algoritmo di ordinamento rapido: Questo algoritmo viene utilizzato per riordinare i dati di posa, ottimizzando la sequenza di posizionamento e riducendo i tempi di spostamento e regolazione non necessari.

4. Progettazione e regolazione dell'ugello

La scelta dell'ugello appropriato in base al tipo e alle dimensioni del componente garantisce stabilità e precisione durante il prelievo. L'altezza dell'ugello viene regolata nella posizione di prelievo per allinearsi al dosatore, evitando errori di prelievo. La centratura dell'ugello rispetto all'alimentatore riduce gli errori durante il prelievo dei componenti.

5. Gestione degli alimentatori

Ispezione dell'alimentatore: Prima dell'installazione, ispezionare i dosatori per verificare l'usura e le deformazioni strutturali. Una forte usura dell'artiglio dell'alimentatore può impedire al nastro di staccarsi correttamente, compromettendo il prelievo dei componenti dell'ugello. Inoltre, i componenti possono deformarsi con il tempo o a causa di un funzionamento improprio, compromettendo la stabilità del dosatore. Controlli e manutenzione regolari possono contribuire a ridurre questi problemi.

6. Programmazione e assistenza software

Software Assembly Expert: Questo software genera diagrammi di ispezione elettronici vettoriali che indicano chiaramente quali componenti devono essere posizionati, quali no e il loro orientamento. Il diagramma di ispezione semplifica la ricerca delle posizioni, riducendo gli errori umani e consentendo di inserire immagini e annotazioni per una prima ispezione SMT accurata e rapida.

7. Interazione uomo-macchina

Le operazioni principali sono facilitate da circuiti di pulsanti per l'interazione uomo-macchina, comprese le impostazioni di temporizzazione e quantità per l'inizio e la fine dell'alimentazione del materiale. I display digitali mostrano i tempi e i livelli di materiale, consentendo agli operatori di monitorare visivamente il processo di alimentazione del materiale.

8. Monitoraggio e feedback in tempo reale

Sistema di allarme: Il sistema emette allarmi e visualizza segnali visivi quando la ricarica è completa o si verificano guasti, avvisando gli operatori per risolvere i problemi tempestivamente.

Indicatori LED: Le luci a LED visualizzano i livelli attuali di materiale per consentire agli operatori di seguire facilmente l'avanzamento dell'alimentazione del materiale.

9. Controllo ambientale

Temperatura e umidità: La temperatura nei laboratori SMT viene generalmente mantenuta a 23±5°C, con un intervallo consigliato di 23±2°C. L'umidità viene mantenuta tra 30% e 70% RH, idealmente tra 40% e 60% RH. Le buone condizioni ambientali contribuiscono a migliorare l'accuratezza e l'affidabilità del posizionamento dei componenti.

Prevenzione dell'umidità: Per i componenti sensibili all'umidità, misure come l'uso di essiccanti e sacchetti a prova di umidità assicurano che i componenti rimangano asciutti prima dell'uso.

Grazie alla combinazione di questi metodi, le macchine SMT possono raggiungere un'elevata precisione e affidabilità nel posizionamento dei componenti, migliorando così l'efficienza produttiva complessiva e la qualità del prodotto.