Essendo il supporto principale dei sistemi elettronici nel campo del controllo industriale, l'affidabilità e la stabilità dei PCB (circuiti stampati) influiscono direttamente sulle prestazioni dell'intero dispositivo. Gli ambienti di controllo industriale devono spesso affrontare condizioni difficili, come temperature elevate, umidità elevata, vibrazioni e interferenze elettromagnetiche, che richiedono requisiti di progettazione e produzione più elevati per i PCB. Questo articolo approfondisce le tecnologie e i metodi chiave per migliorare l'affidabilità e la stabilità dei PCB di controllo industriale.

1. Selezione dei materiali: Il fondamento dell'affidabilità

La scelta dei materiali per i PCB di controllo industriale influisce direttamente sulla loro stabilità a lungo termine. A differenza dell'elettronica di consumo generale, i PCB industriali richiedono substrati ad alte prestazioni:

- Materiali del substrato: L'FR-4 è una scelta comune, ma per gli ambienti ad alta temperatura si dovrebbero prendere in considerazione materiali ad alta Tg (temperatura di transizione vetrosa) come l'FR-4 High Tg (superiore a 170°C) o la poliimmide (PI), che mantengono stabili le proprietà meccaniche ed elettriche alle alte temperature.

- Foglio di rame Spessore: I circuiti stampati di controllo industriale richiedono in genere lamine di rame più spesse (2 oz o più) per migliorare la capacità di trasporto della corrente e la dissipazione del calore, in particolare nelle applicazioni ad alta potenza.

- Inchiostro per maschere di saldatura: Selezionare inchiostri per maschere di saldatura di alta qualità con buona resistenza chimica, resistenza alle alte temperature e proprietà isolanti per evitare il degrado delle prestazioni causato da fattori ambientali.

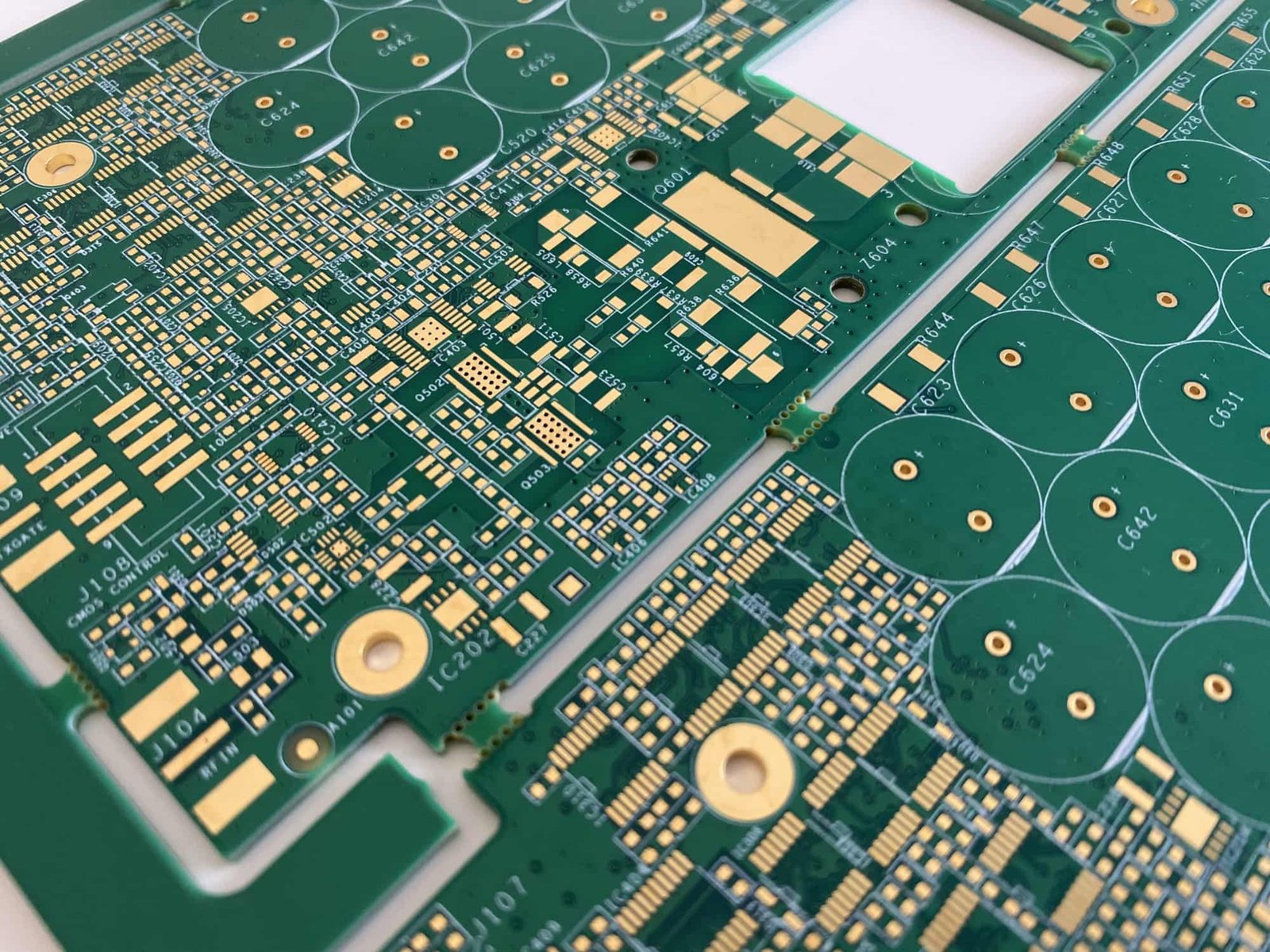

2. Ottimizzazione della progettazione: Il cuore della stabilità

Una progettazione ragionevole dei circuiti stampati è fondamentale per garantire l'affidabilità:

- Progettazione della gestione termica: Disporre correttamente i componenti che generano calore, utilizzare vias termici per la dissipazione del calore e aggiungere dissipatori o considerare substrati metallici (come quelli in alluminio) se necessario.

- Integrità dell'alimentazione: Utilizzare reti di distribuzione dell'alimentazione a stella o a maglia per garantire un'alimentazione stabile; aumentare la capacità di disaccoppiamento per ridurre il rumore di alimentazione; gli strati di alimentazione e di terra devono essere adiacenti per formare un buon accoppiamento capacitivo.

- Integrità del segnale: Controllare l'adattamento dell'impedenza delle tracce per ridurre la riflessione del segnale; utilizzare una progettazione a coppie differenziali per le linee di segnale ad alta velocità; tenere le tracce di segnale critiche lontane dalle sorgenti di rumore e dalle linee di alimentazione.

- Progettazione EMC: Disporre correttamente i piani di massa per ridurre al minimo i loop di massa; isolare i circuiti sensibili dalle sorgenti di rumore; aggiungere misure di schermatura se necessario.

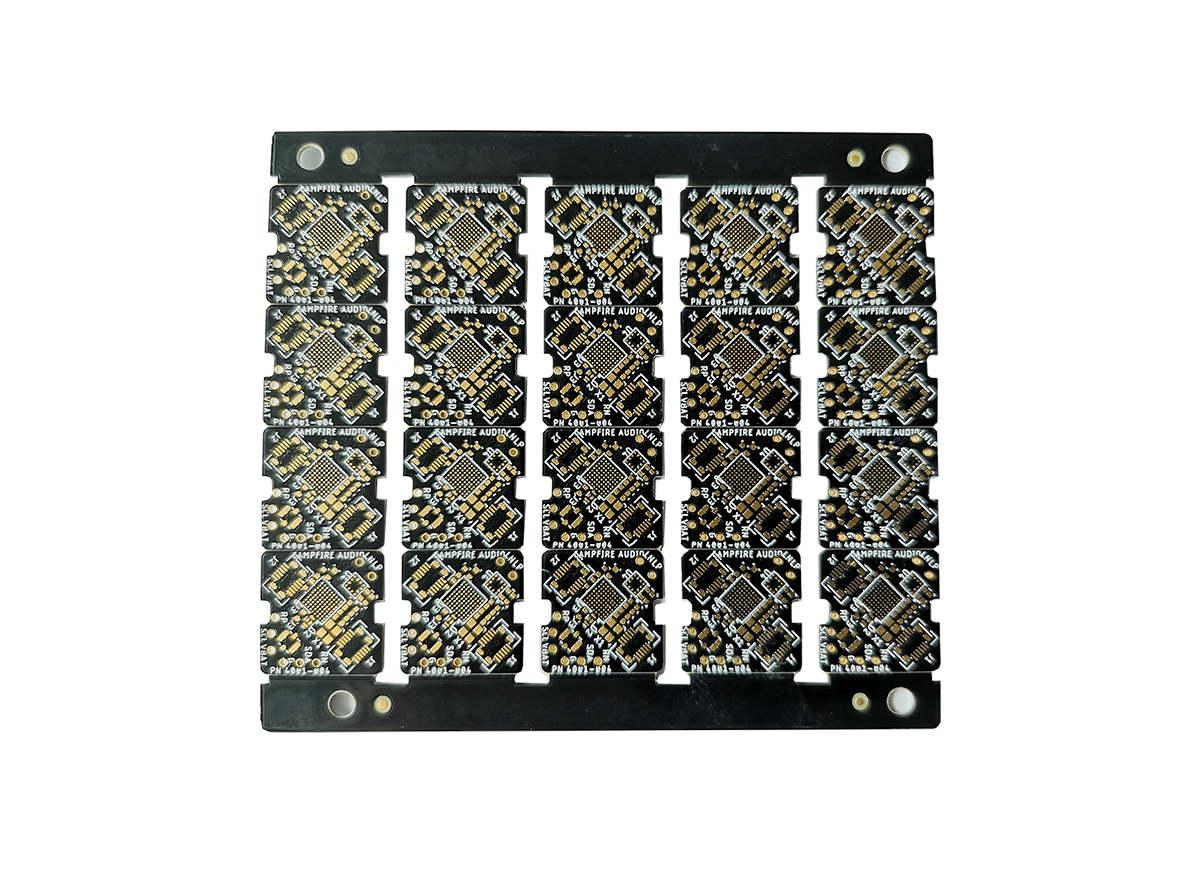

3. Processi di produzione: Mezzi per ottenere l'affidabilità

I processi di produzione di alta qualità sono fondamentali per l'affidabilità dei PCB:

- Trattamento della superficie: Scegliere un processo di trattamento superficiale appropriato in base all'ambiente di applicazione. I circuiti stampati di controllo industriali utilizzano spesso processi ENIG (Electroless Nickel Immersion Gold) o di stagno a immersione, che offrono una buona saldabilità e resistenza all'ossidazione; in ambienti estremi, si può prendere in considerazione l'utilizzo di processi di doratura o OSP (Organic Solderability Preservative).

- Qualità della parete del foro: Assicurarsi che le pareti dei fori passanti e dei fori ciechi/interrati siano lisce e placcate in modo uniforme per evitare problemi di affidabilità causati dalla separazione delle pareti o da placcature non uniformi.

- Processo della maschera di saldatura: La maschera di saldatura deve coprire completamente le aree non saldate, con bordi chiari e privi di bave e uno spessore uniforme per evitare cortocircuiti e corrosione.

- Controllo qualità: Seguiamo rigorosamente standard come l'IPC-A-600 e conduciamo test elettrici completi, test di impedenza e test di affidabilità dei PCB.

4. Progettazione dell'adattabilità ambientale

La progettazione dei circuiti stampati deve tenere conto dei requisiti specifici dell'ambiente di controllo industriale:

- Impermeabilizzazione: Utilizzare materiali ad alto contenuto di TG o aggiungere rivestimenti a prova di umidità per prevenire la penetrazione di umidità che potrebbe portare a un degrado delle prestazioni.

- Design resistente agli urti: Aumentare lo spessore della scheda (ad esempio, 2,0 mm o più), ottimizzare la disposizione dei componenti per ridurre le strutture a sbalzo; applicare un riempimento inferiore per rafforzare i componenti critici.

- Progettazione della resistenza alla corrosione: In ambienti corrosivi, si consiglia di utilizzare rivestimenti speciali o processi di sigillatura per proteggere i PCB.

- Design ad ampia temperatura: Scegliere componenti e materiali ad alta temperatura per garantire il normale funzionamento a temperature estreme.

5. Test e convalida

I test completi sono l'ultima linea di difesa per garantire l'affidabilità dei PCB:

- Test di stress ambientale: Include cicli di temperatura, test ad alta temperatura e umidità, test di vibrazione, ecc. per simulare le reali condizioni di lavoro.

- Test di invecchiamento accelerato: Aumentando i livelli di stress, si valuta rapidamente l'affidabilità a lungo termine dei PCB.

- HALT (Highly Accelerated Life Testing): Aumentare gradualmente le sollecitazioni per identificare i limiti di progettazione e i potenziali difetti del prodotto.

- Test sul campo: Eseguire test operativi a lungo termine in ambienti di lavoro reali per convalidare la stabilità dei PCB.

6. Manutenzione e monitoraggio

Anche dopo l'utilizzo dei PCB, sono necessarie ulteriori misure per garantirne l'affidabilità a lungo termine:

- Monitoraggio dello stato: Utilizzare sensori per monitorare parametri critici come temperatura, umidità, vibrazioni e così via, per individuare tempestivamente potenziali problemi.

- Manutenzione preventiva: Controllare regolarmente lo stato del PCB, pulire la polvere e ispezionare le condizioni di contatto dei connettori.

- Analisi dei guasti: Condurre un'analisi dettagliata dei PCB guasti per identificare le cause principali e fornire un feedback ai processi di progettazione e produzione.

Per chi vuole aumentare l'affidabilità e la stabilità della produzione di circuiti stampati, consiglio vivamente di dare un'occhiata alle apparecchiature di Winsmt. Le loro soluzioni SMT avanzate, tra cui macchine di posizionamento precise e forni di rifusione efficienti, sono progettate specificamente per le applicazioni di controllo industriale. Questi dispositivi assicurano una produzione di alta qualità, un'eccellente gestione termica e test automatizzati approfonditi, aiutandovi a ottenere prestazioni superiori in condizioni difficili. Esplora Pagina del prodotto di Winsmt per migliorare il vostro processo di produzione di PCB!