Misure per ridurre gli spostamenti errati con le macchine pick and place

La riduzione degli errori di posizionamento delle macchine pick and place richiede un'ottimizzazione completa di diversi aspetti, come la manutenzione delle apparecchiature, le impostazioni dei parametri, gli standard operativi e il controllo della qualità. Di seguito sono riportate misure specifiche:

1. Calibrazione e manutenzione delle apparecchiature

- Taratura della struttura meccanica

- Calibrare regolarmente il sistema di azionamento dell'asse XYZ utilizzando strumenti professionali per garantire la precisione della traiettoria del movimento (soprattutto a causa dell'usura meccanica dovuta all'uso prolungato).

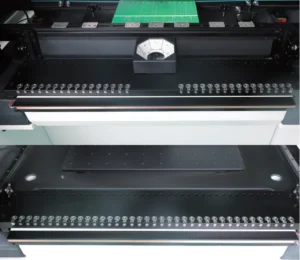

- Controllare e regolare i parametri di serraggio dei PCB per evitare che i PCB di grandi dimensioni si spostino durante il movimento ad alta velocità.

- Ottimizzazione del sistema di visione

- Pulire l'obiettivo e gli specchi per evitare che la polvere influisca sull'intensità della sorgente luminosa e sul riconoscimento del livello di grigio.

- Regolare la lunghezza focale della telecamera, l'angolo e la luminosità della luce per garantire l'accuratezza del riconoscimento dei componenti.

- Manutenzione degli ugelli e del sistema di aspirazione

- Controllare regolarmente l'usura degli ugelli e sostituire tempestivamente quelli deformati o intasati.

- Mantenere una pressione stabile del sistema di vuoto per garantire un'adesione adeguata (una pressione insufficiente può portare al galleggiamento dei componenti, mentre una pressione eccessiva può danneggiare i componenti).

2. Gestione del sistema di alimentazione

- Programmazione e ispezione dell'alimentatore

- Dopo la programmazione, il personale addetto deve verificare che i valori di peso dei telai dell'alimentatore corrispondano alla tabella di programmazione per evitare un disallineamento dei parametri.

- Prima di caricare gli alimentatori a nastro, verificare che i valori dei vassoi corrispondano alle impostazioni per evitare di confondere i tipi di componenti.

- Impostazioni dei parametri del componente

- Impostare con precisione lo spessore dei componenti, lo spessore del PCB e l'altezza dei pin di supporto (ad esempio, PCB troppo sottili o pin di supporto non sufficientemente rialzati possono causare il galleggiamento dei componenti).

- Selezionare ugelli dedicati per componenti irregolari e impostare nel programma angoli di rotazione e direzioni di montaggio appropriati.

3. Standard operativi e formazione

- Procedure operative standardizzate

- Verificare la planarità del PCB, assicurandosi che la superficie non presenti graffi o deformazioni (le deformazioni devono essere controllate entro ±0,5 mm) prima dell'uso.

- Eseguire un'ispezione manuale o AOI dopo il posizionamento del primo componente per confermare l'accuratezza prima della produzione di massa.

- Miglioramento delle competenze dei dipendenti

- Addestrare gli operatori a riconoscere le anomalie (come la rottura del nastro del dosatore o l'orientamento errato dei componenti) e a gestire la risoluzione dei problemi di base (ad esempio, riavviare i dosatori, correggere l'orientamento dei componenti).

- Enfatizzare l'attenzione operativa, monitorando lo stato delle apparecchiature con "occhi, orecchie e mani attive".

4. Controllo qualità e feedback

- Monitoraggio del processo

- Eseguire controlli a campione sulle posizioni di posizionamento durante la produzione; se si riscontrano discrepanze, interrompere immediatamente le operazioni per le indagini (ad esempio, controllare la pressione dell'aria dell'ugello e i parametri dei componenti).

- Stabilire una stazione di ispezione pre-saldatura utilizzando l'apparecchiatura AOI per rilevare posizionamenti mancati o disallineamenti.

- Tracciabilità e ottimizzazione dei dati

- Registrare i tipi di guasti da posizionamento errato (come componenti flottanti o disallineamenti) e la loro frequenza per ottimizzare di conseguenza i parametri delle apparecchiature o i piani di manutenzione.

- Analizzare regolarmente i dati relativi alla qualità dei componenti per eliminare i materiali che superano le tolleranze dimensionali o che presentano piombi piegati.

5. Misure ambientali e ausiliarie

- Controllo ambientale

- Mantenere la temperatura dell'officina a 25±3℃ e l'umidità a 40-60% per ridurre l'impatto delle fluttuazioni di temperatura e umidità sui componenti e sui PCB.

- Isolare le fonti di vibrazione (come le grandi attrezzature) per evitare che le vibrazioni ad alta frequenza causino spostamenti di posizionamento.

- Gestione delle paste saldanti e dei PCB

- Utilizzare una pasta saldante ad alta viscosità e controllare rigorosamente il periodo di utilizzo (di solito entro 72 ore dall'apertura) per evitare che l'inattivazione del flusso provochi lo spostamento dei componenti.

- Conservare i PCB in scatole a prova di umidità per evitare l'assorbimento di umidità e la deformazione.

Grazie alle misure multidimensionali di cui sopra, è possibile ridurre sistematicamente la probabilità di posizionamento errato delle macchine pick and place. Nelle applicazioni pratiche, le operazioni dettagliate devono essere adattate in base ai modelli di apparecchiature specifiche (come Siemens, Panasonic) e ai manuali di manutenzione, migliorando continuamente i processi sulla base dei dati di produzione.

Raccomandazioni per le macchine SMT pick and place

HW-S5 Macchina automatica pick-and-place ad alta precisione

Il posizionamento combinato a doppio braccio consente la velocità di posizionamento più elevata, pari a 84.000 CPH (nelle nostre condizioni ottimali).

HW-F5 Macchina automatica pick-and-place ad alta precisione

Configurazione della testa di posizionamento integrata ad alta efficienza (configurazione rapida e semplice)

Prestazioni di picco: 42.000 CPH (in condizioni ottimali)

HW-A8 Macchina automatica pick-and-place per LED

Scoprite la macchina di posizionamento SMT ad alte prestazioni HW-A8 con 8 telecamere industriali, servoazionamenti Panasonic e piattaforma di stabilità in granito. Raggiunge una precisione di ±0,05 mm con una velocità di 40K CPH per strisce LED, lampadine, driver e altro ancora. Soluzione SMT di livello professionale con capacità di posizionamento a 360°.