Introduzione: Una rivoluzione manifatturiera nel microcosmo

Dai processori per smartphone alle schede di controllo per dispositivi medici, fino ai sensori elettronici per autoveicoli, la creazione di questo hardware di precisione si basa su Tecnologia di montaggio superficiale (SMT). Rispetto alla tradizionale tecnologia a fori passanti (THT), l'SMT ha fatto progredire l'industria elettronica con tre innovazioni fondamentali:

- Miniaturizzazione: Le dimensioni dei componenti si sono ridotte a 01005 (0,4×0,2 mm), consentendo densità di assemblaggio diverse volte superiori a quelle del THT.

- Automazione di alto livello: Le macchine pick-and-place di alto livello possono raggiungere velocità di 250.000 CPH (Componenti per ora) con una precisione di posizionamento che raggiunge il livello di ±15μm.

- Alta affidabilità: I giunti a saldare formati con la saldatura a rifusione offrono una resistenza meccanica e prestazioni elettriche superiori, con una consistenza di gran lunga superiore alla saldatura manuale.

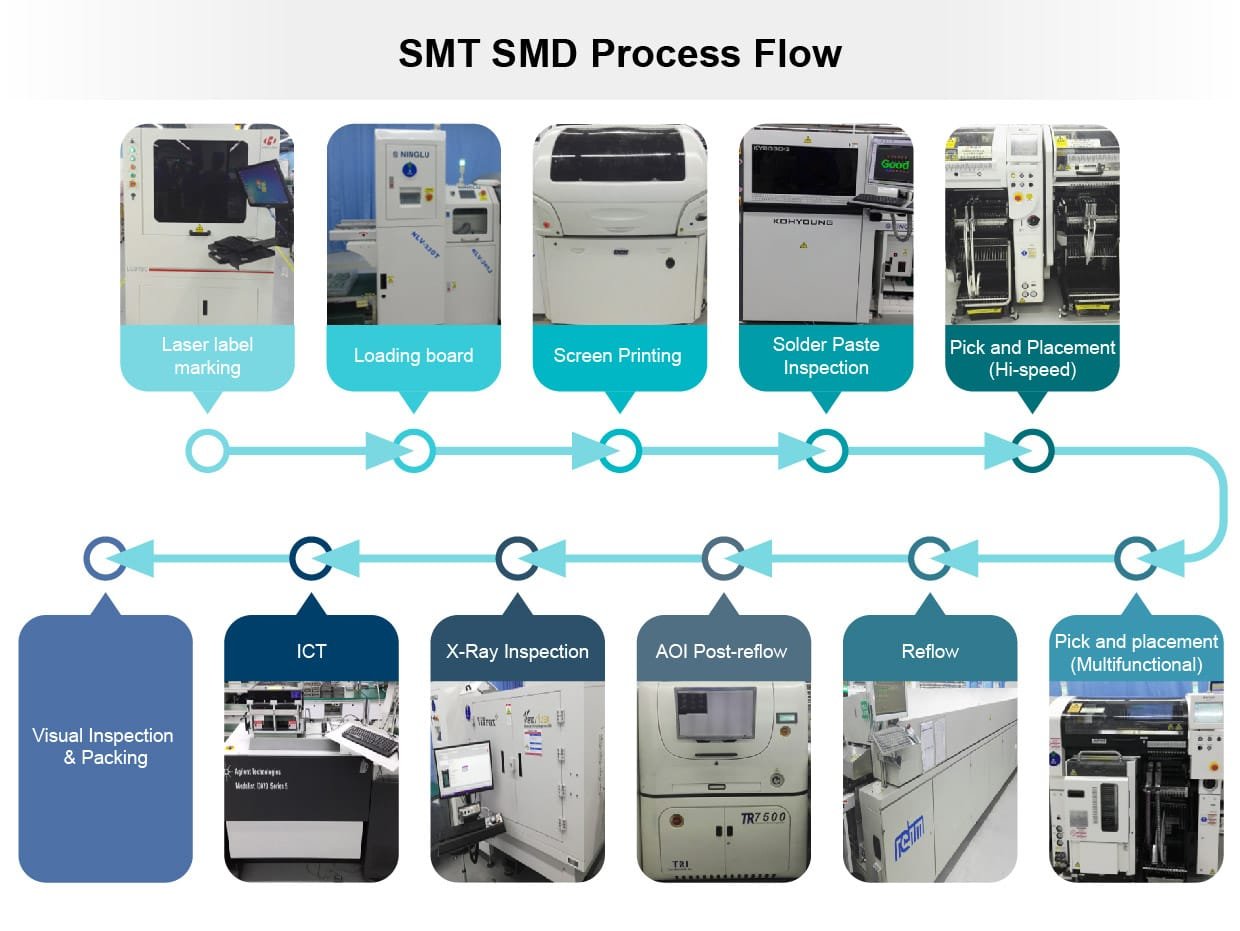

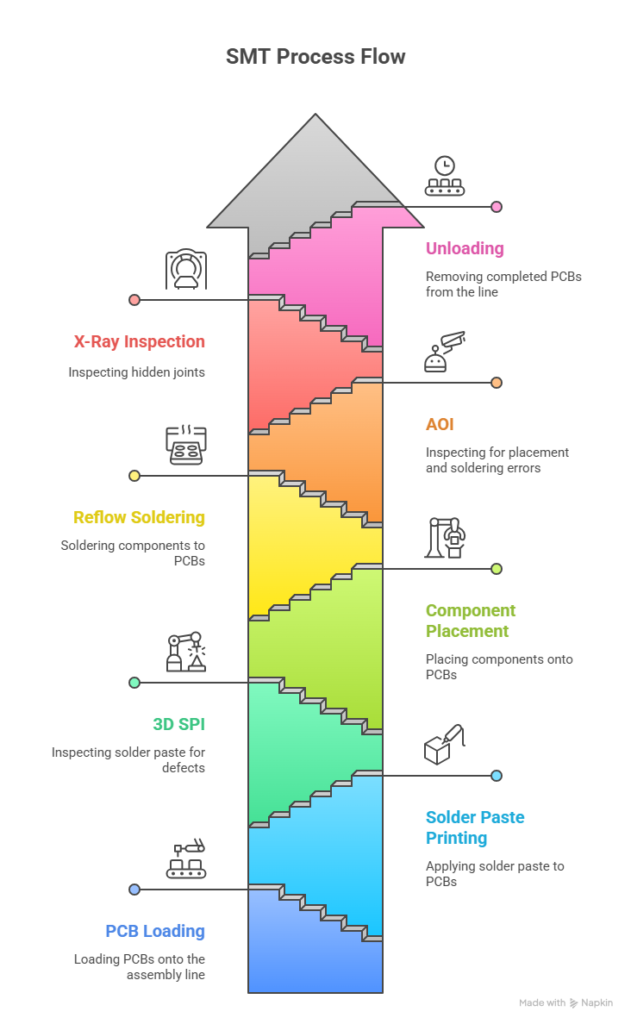

I. Panoramica del diagramma di flusso del processo SMT

Un processo SMT completo funziona come una catena di montaggio di precisione in cui ogni fase è fondamentale.

grafico LR

A[Caricamento PCB

(Caricatore)] --> B[Stampa della pasta saldante

(Stampante)]

B --> C[SPI 3D

(Ispezione della pasta saldante)]

C --> D[Posizionamento dei componenti

(Mounter)]

D --> E[Saldatura a riflusso

(Forno di riflusso)]

E --> F[AOI

(ispezione ottica automatizzata)]

F --> G{Ha BGA/QFN

o altre giunzioni nascoste?}

G -- Sì --> H[Ispezione a raggi X]

H --> I[Scarico / Processo successivo]

G -- No --> I

II. Spiegazione delle fasi principali del processo SMT

Fase 1: caricamento e pre-elaborazione del PCB

- Attrezzatura chiave: Caricatore automatico di PCB

- Elementi essenziali di pre-elaborazione:

- Cottura per la deumidificazione: Tipicamente la cottura a 125°C per diverse ore rimuove l'umidità dal substrato del PCB e dai componenti, impedendo il "popcorning" (delaminazione) durante la saldatura ad alta temperatura.

- Protezione ESD: L'ambiente deve essere sottoposto a controlli rigorosi della temperatura e dell'umidità (ad esempio, umidità 45%-70%) e tutto il personale deve indossare cinturini ESD per proteggere i componenti sensibili.

Fase 2: Stampa di pasta saldante - Dove la precisione determina il successo

Questa fase applica con precisione una quantità definita di pasta saldante sulle piazzole del PCB, preparandole per la saldatura dei componenti.

| Elemento | Esempio di specifiche tecniche | Impatto |

|---|---|---|

| Stencil | Taglio al laser, precisione dell'apertura ±5μm, elettrolucidatura | Assicura un'elevata efficienza di trasferimento della pasta saldante (>90%) e una definizione di stampa pulita. |

| Pasta saldante | Polvere di tipo 4 (20-38μm), viscosità 800-1000 kcps | Riduce i rischi di slumping e bridging dopo la stampa. |

| Spatola | Poliuretano o metallo, durezza 80-90 Shore A, angolo 45°-60°. | Garantisce uno spessore di stampa uniforme e costante. |

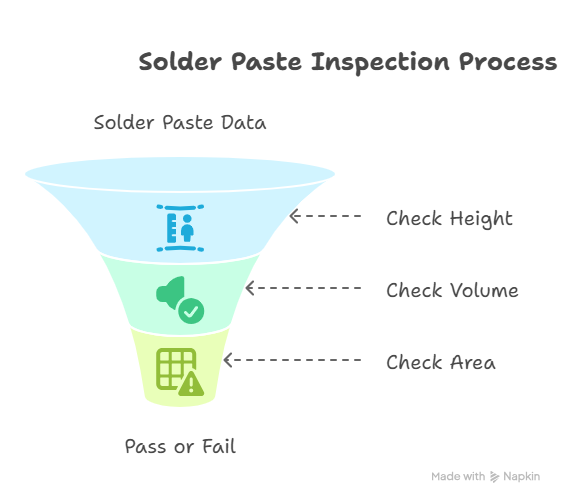

Fase 3: SPI - La prima linea di difesa contro i difetti di saldatura

SPI (Solder Paste Inspection) utilizza la tecnologia ottica 3D per ispezionare il volume, l'area, l'altezza e la forma della pasta saldante su ogni piazzola, rendendola un punto critico di controllo del processo.

# Logica di esempio per un controllo di passaggio/errore della pasta saldante

def check_paste(paste_data):

# Nota: le soglie sono definite dai requisiti specifici del prodotto e del processo.

height_ok = 0,08 <= paste_data.height = 70

area_ok = paste_data.area_coverage >= 80

se altezza_ok e volume_ok e area_ok:

restituire "PASS"

altrimenti:

# Attiva un allarme e richiede la pulizia della matrice o la regolazione dei parametri.

restituire "FAIL - Attivazione allarme".

Le statistiche del settore mostrano che l'SPI è in grado di prevenire oltre 70% di potenziali difetti di saldatura causati da una cattiva stampa della pasta saldante.

Fase 4: posizionamento dei componenti: un gioco di precisione a livello di micron

- Attrezzatura chiave: Macchina Pick-and-Place (o Mounter), disponibile come sparatrucioli ad alta velocità e montatori flessibili ad alta precisione.

- Tecnologie di base:

- Allineamento della visione: Utilizza telecamere per riconoscere i segni fiduciali sul PCB e i conduttori dei componenti per un posizionamento di alta precisione (la precisione comune è di ±0,05 mm).

- Tecnologia degli ugelli: Cambia automaticamente gli ugelli in base alle dimensioni e alla forma dei componenti, raccogliendoli con un sistema di aspirazione.

- Protezione dagli errori: Verifica le informazioni sui componenti mediante la scansione dei codici a barre sugli alimentatori per evitare che i pezzi siano sbagliati; utilizza telecamere al volo o sensori laser per controllare l'orientamento dei componenti, impedendo il tombstoning o l'inversione di polarità.

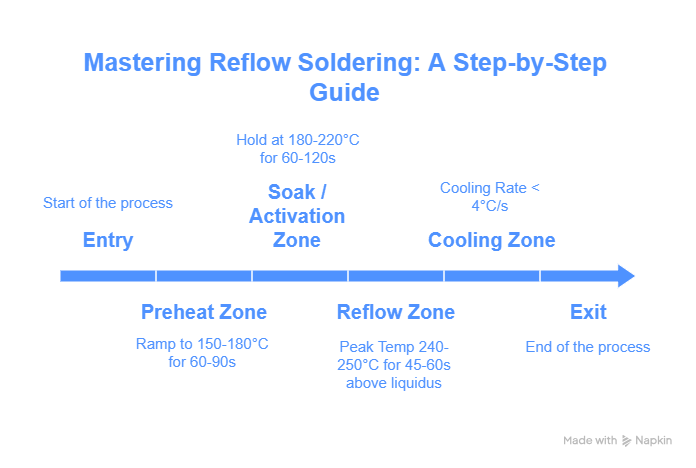

Fase 5: Saldatura a riflusso - L'arte del profilo termico

Il circuito stampato, con i componenti posizionati su di esso, passa attraverso un forno a tunnel con zone di riscaldamento multiple. La pasta saldante si scioglie e si raffredda per formare connessioni elettriche e meccaniche affidabili.

Un profilo termico ideale (esempio per la saldatura SAC305 senza piombo):

grafico TD

A(Ingresso) --> B[Zona di preriscaldamento

Rampa a 150-180°C

60-90s]

B --> C[Zona di ammollo/attivazione

Mantenimento a 180-220°C

60-120s]

C --> D[Zona di riflusso

Temperatura di picco 240-250°C

45-60s sopra il liquido]

D --> E[Zona di raffreddamento

Velocità di raffreddamento F(Uscita)

Per pannelli ad alta densità o sensibili al calore, Azoto (N₂) è spesso utilizzato per creare un'atmosfera inerte. Mantenere i livelli di ossigeno estremamente bassi (ad esempio, <500 ppm) riduce l'ossidazione e migliora la qualità dei giunti di saldatura.

Fase 6: AOI - L'ispettore di visione intelligente

L'AOI (Automated Optical Inspection) viene eseguita dopo il reflow per ispezionare automaticamente il PCBA alla ricerca di difetti di saldatura.

- Difetti rilevati: Componenti mancanti, parti sbagliate, inversione di polarità, spostamento dei componenti, tombatura, ponticello, sfere di saldatura e saldatura insufficiente.

- Evoluzione tecnologica: I moderni sistemi AOI utilizzano sempre più spesso algoritmi di intelligenza artificiale basati sul deep learning. Addestrati su vaste librerie di immagini di difetti, migliorano significativamente l'accuratezza del rilevamento e riducono le false chiamate.

Fase 7: ispezione a raggi X (per i giunti a saldare nascosti)

Per componenti come BGA, QFN e LGA con giunzioni a saldare sotto il pacchetto, l'AOI è inefficace. L'ispezione a raggi X può penetrare nel chip per visualizzare chiaramente le connessioni interne delle sfere di saldatura.

- Punti chiave dell'ispezione: Corti di saldatura, circuiti aperti (non bagnati) e dimensione e percentuale dei vuoti (ad esempio, gli standard IPC possono richiedere che i vuoti siano <25%).

III. SMT monofacciale e bifacciale: un confronto di processo

A seconda del design del prodotto, le PCBA possono essere monofacciali o bifacciali; queste ultime comportano un processo più complesso.

| Differenza di processo | Montaggio su un solo lato | Montaggio su due lati (prima la parte superiore, poi quella inferiore) |

|---|---|---|

| Primo lato (superiore) Processo | Flusso SMT completo (stampa → posizionamento → riflusso) | Flusso SMT completo (stampa → posizionamento → riflusso) |

| Capovolgimento della scheda | N/D | Utilizza un modulo inverter dedicato nella linea per una transizione fluida. |

| Secondo lato (inferiore) Processo | N/D | Un altro ciclo completo di Print → Place → Reflow. |

| Sfida chiave | - | Controllo del secondo profilo di rifusione per evitare che i componenti sul lato superiore (ora appesi a testa in giù) cadano, soprattutto quelli più pesanti. |

| Applicazione tipica | Schede più semplici come telecomandi e alimentatori. | Prodotti ad alta densità come schede madri di smartphone, computer portatili e moduli di comunicazione. |

IV. Analisi dei difetti SMT e rafforzamento della qualità

Le 4 principali soluzioni per i difetti

| Tipo di difetto | Causa principale tipica | Azione correttiva/preventiva |

|---|---|---|

| Tombstoning | Massa termica non uniforme sulle due piazzole di un componente, che causa la fusione della saldatura in tempi diversi. | Ottimizzare la progettazione dei pad dei PCB per la simmetria termica (DFM); ottimizzare la zona di preriscaldamento a rifusione. |

| Sfere di saldatura | Umidità nella pasta saldante o flusso troppo aggressivo; velocità di rampa di preriscaldamento troppo elevata. | Conservare e maneggiare la pasta saldante secondo le specifiche; rallentare la velocità di rampa di preriscaldamento. |

| Giunto a saldare a freddo | Temperatura o tempo di picco insufficiente nella zona di riflusso; ossidazione del pad. | Ottimizzare il profilo termico di riflusso; garantire una buona saldabilità di PCB e componenti. |

| Voiding di BGA | I volatili del flussante non riescono a fuoriuscire completamente prima che il giunto di saldatura si solidifichi. | Utilizzare una pasta saldante a basso coefficiente di evitamento; ottimizzare il design dell'apertura dello stencil (ad esempio, i pannelli a finestra); ottimizzare il profilo termico. |

I due pilastri dei sistemi di qualità

- DFM (Design for Manufacturability)

- Considerare le limitazioni del processo di produzione durante la fase di progettazione del prodotto, come la spaziatura dei componenti, la progettazione dei pad e il posizionamento dei fiducial.

- Implementazione dello standard IPC

- Aderire agli standard di assemblaggio dell'elettronica riconosciuti a livello internazionale, come ad esempio IPC-A-610 (Accettabilità degli assemblaggi elettronici) e J-STD-001 (Requisiti per gli assemblaggi elettrici ed elettronici saldati).

V. Tendenze emergenti nel settore SMT

- Fabbrica intelligente e Industria 4.0: Collegamento di tutte le apparecchiature tramite un sistema MES (Manufacturing Execution System) per il monitoraggio dei dati in tempo reale, la tracciabilità e il processo decisionale intelligente per ottimizzare l'OEE (Overall Equipment Effectiveness).

- Integrazione fine ed eterogenea: Aumenta la richiesta di assemblare componenti sub-01005 e moduli SiP (System-in-Package) ad alta densità.

- Produzione verde: Utilizzo di flussanti a basso contenuto di COV o non puliti e di apparecchiature ad alta efficienza energetica per ridurre l'impatto ambientale.

Conclusione: Il percorso di perfezionamento non finisce mai

Quando una scheda madre ad alta densità con migliaia di componenti scorre in modo efficiente lungo una linea SMT, rappresenta una fusione perfetta di scienza dei materiali, ingegneria di precisione, ottica e software. La padronanza del processo SMT è la chiave per entrare nel mondo della moderna produzione elettronica. Solo abbracciando continuamente l'innovazione tecnologica si può prosperare in questo percorso di costante miglioramento.

Appendice: Domande frequenti (FAQ)

D1: Come si sceglie una macchina pick-and-place?

R: I parametri chiave includono la velocità teorica (CPH), la produttività reale (UPH), la precisione di posizionamento (μm), la gamma di componenti supportati e il tempo di cambio formato. La scelta dipende da una valutazione completa del tipo di prodotto e del volume di produzione.

D2: Il processo di incollaggio (colla rossa) è obsoleto?

R: Negli assemblaggi a tecnologia mista (SMT + THT) che richiedono la saldatura a onda, il processo adesivo è ancora indispensabile per fissare i componenti SMT. Tuttavia, è raramente utilizzato nei processi di rifusione puramente bifacciali.

Q3: È necessaria l'ispezione SPI del 100%?

R: Per i prodotti ad alta affidabilità (ad esempio, automotive, medicale, aerospaziale) e per le PCBA ad alta densità e a passo fine, l'SPI 100% è obbligatorio. L'industria automobilistica richiede spesso un indice di capacità di processo (Cpk) ≥ 1,67, che indica un tasso di difettosità potenziale estremamente basso che può essere garantito solo attraverso l'ispezione 100%.

D4: Come si può ottimizzare il consumo energetico del forno di riflusso?

R: I forni di riflusso moderni possono essere oltre 30% più efficienti dal punto di vista energetico rispetto ai modelli più vecchi, grazie all'utilizzo di sistemi di recupero del calore a più stadi, materiali isolanti migliori e modalità di standby intelligenti.

Agite ora:

Ottenete la vostra lista di controllo DFM della linea SMT

Abbonatevi al nostro settimanale sulla produzione elettronica per scoprire altri segreti di processo!

(Nota: i dati contenuti in questo articolo sono citati da standard IPC, white paper tecnici sulle apparecchiature e best practice del settore. Alcune figure sono esempi tipici; i valori reali dipendono dal processo specifico).