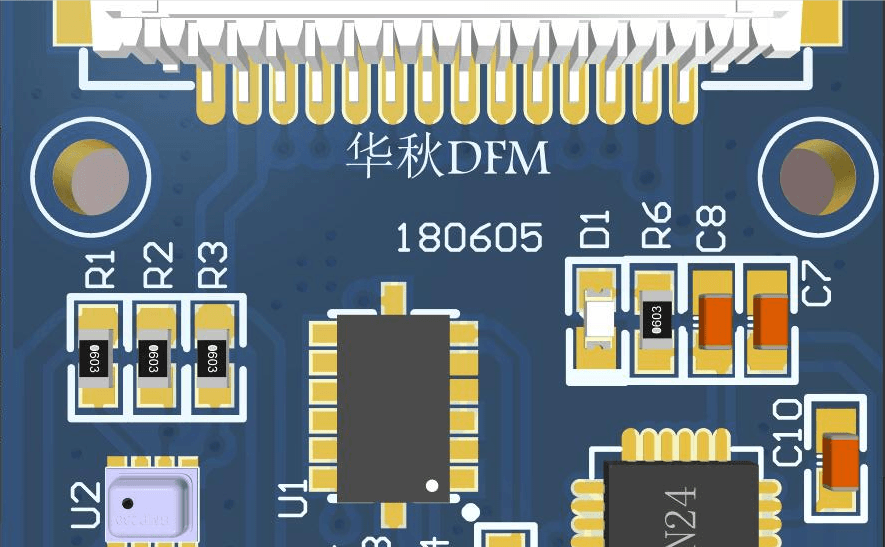

Punti di demarcazione nella progettazione di PCB

I punti di marcatura, noti anche come punti ottici o punti di riferimento, sono fondamentali per identificare le posizioni sulle schede di circuito durante l'assemblaggio dei componenti. La loro selezione influisce direttamente sull'efficienza delle macchine di posizionamento automatico e richiede un'attenta progettazione dei punti di riferimento e della loro posizione sulla scheda.

Progettazione dei punti di marcatura

1. Posizione di layout

Punti di marcatura a scheda singola

Quando si progettano i PCB, i punti di marcatura devono essere aggiunti al lato che richiede il posizionamento dei componenti. Per il posizionamento su due lati, i punti di marcatura devono essere aggiunti su entrambi i lati, idealmente su tutti e quattro gli angoli in una disposizione asimmetrica per evitare disadattamenti. Se lo spazio è limitato, possono essere sufficienti tre punti di marcatura; tuttavia, se necessario, è necessario aggiungerne almeno due in diagonale.

Punti di marcatura del pannello

Anche i pannelli necessitano di punti di marcatura, con punti in ciascuno dei quattro angoli del bordo di lavorazione, evitando un posizionamento simmetrico a prova di errore. Se il pannello non ha un bordo di lavorazione, i punti di riferimento devono essere aggiunti all'interno della tavola stessa. Se non vengono aggiunti punti di riferimento a un singolo pezzo, è necessario posizionarne almeno tre nelle aree vuote dei pannelli collegati.

Componente Punteggio Punti

Per migliorare l'accuratezza del posizionamento di alcuni componenti, come i QFP e i BGA, è necessario aggiungere punti di marcatura dedicati, posizionati su due angoli diagonalmente opposti del componente.

2. Specifiche di progettazione

Forma e dimensioni

I punti di marcatura possono essere circolari o quadrati, tipicamente di dimensioni pari a 1,0 mm, con un'apertura della maschera di saldatura di 2,0 mm. Per evitare che l'abbagliamento influisca sul rilevamento dei punti di marcatura, l'apertura deve superare il PAD della linea di oltre 0,5 mm. In spazi ristretti, è ammessa un'apertura di 1,5 mm, ma il PAD della linea deve essere superiore a 1,0 mm.

Distanza dal bordo

La distanza di sicurezza dei punti di marcatura dal bordo della lastra deve essere superiore a 3,5 mm per evitare l'ostruzione da parte del trasportatore durante la lavorazione. Se si trovano sul bordo di lavorazione, possono essere regolati verso l'interno, assicurando che i punti di marcatura interni rimangano ad almeno 3,5 mm dal bordo.

Aree aperte

Evitare di posizionare tracce o componenti in prossimità dei punti di marcatura per non comprometterne il riconoscimento. Intorno a ciascun punto di marcatura è necessario creare un'area libera di oltre 3 mm per garantire una precisione ottimale per le apparecchiature di posizionamento SMT.

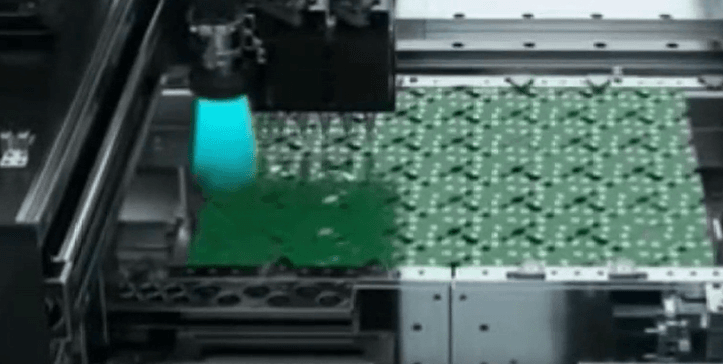

Applicazione dei punti di riferimento in SMT

Principio di utilizzo dei punti di riferimento

Durante il processo di posizionamento possono verificarsi disallineamenti. Il posizionamento dei punti di riferimento risolve efficacemente questo problema, fungendo da riferimento per il posizionamento. Le macchine di posizionamento dotate di funzionalità Mark point possono determinare meglio il posizionamento accurato dei componenti, garantendo un'elevata precisione di posizionamento.

Metodi di posizionamento senza punti di riferimento

In assenza di punti di riferimento per il posizionamento automatico, è possibile selezionare un pad di saldatura specifico come punto di riferimento. Un metodo alternativo può essere quello di applicare uno stencil o di creare un dispositivo con un punto di riferimento; tuttavia, la precisione sarà probabilmente compromessa senza i punti di riferimento tradizionali.

Casi di produzione senza punti di riferimento

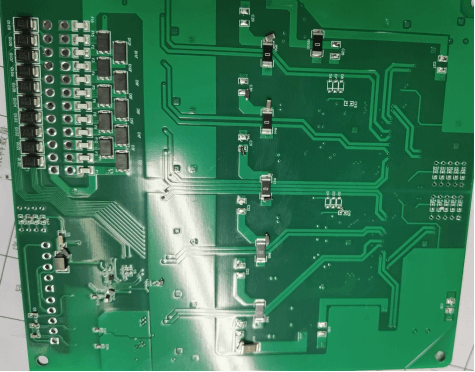

Descrizione del problema

L'assenza di punti di riferimento ha portato a un'errata identificazione dei punti, causando un posizionamento errato dei componenti.

Impatto del problema

Un posizionamento errato ha comportato la perdita di più componenti, ritardando lo sviluppo del prodotto e sprecando i costi di ricerca e sviluppo e di produzione.

Estensione del problema

Il posizionamento improprio dei componenti, dovuto alla mancanza di punti di riferimento, può ostacolare la funzionalità del prodotto, rendendo necessaria la ri-produzione e il reperimento dei componenti per l'assemblaggio.

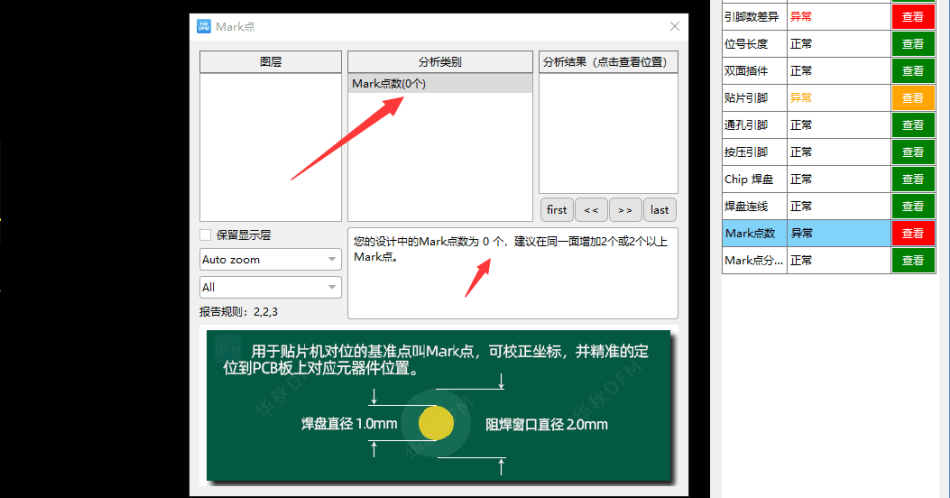

Soluzioni di ispezione Mark Point

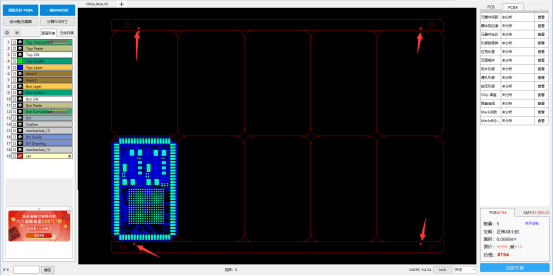

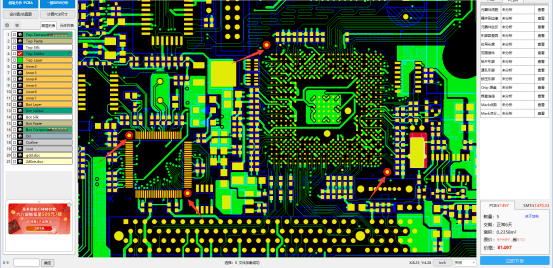

L'utilizzo del software DFM di Huachiu per ispezionare i punti di marcatura può evitare perdite nello sviluppo del prodotto a causa di punti di marcatura mancanti o non correttamente progettati. Il controllo dei file di progetto prima della progettazione può ridurre i costi di R&S e i cicli di produzione.

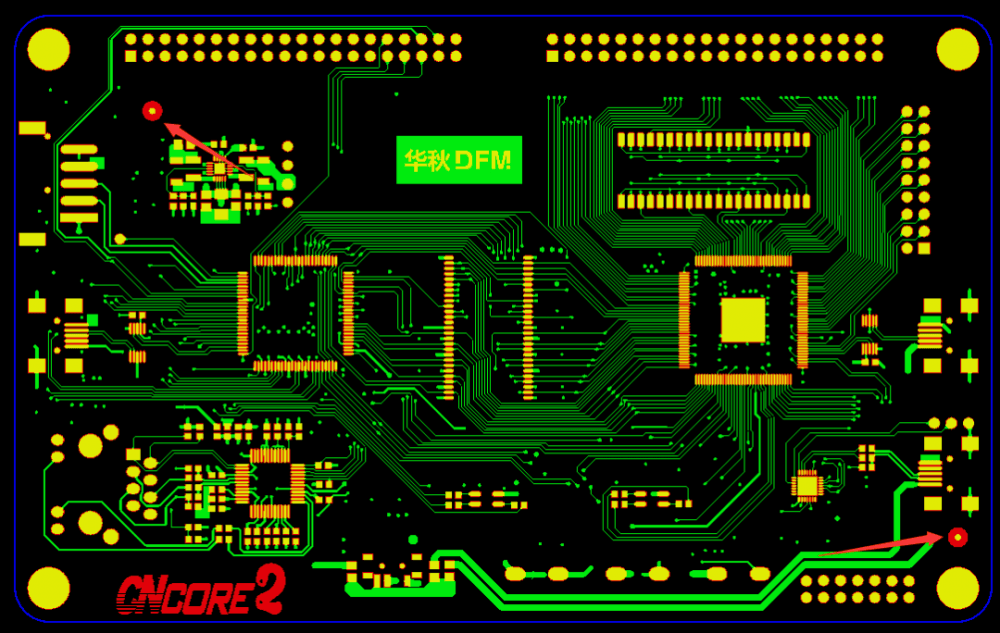

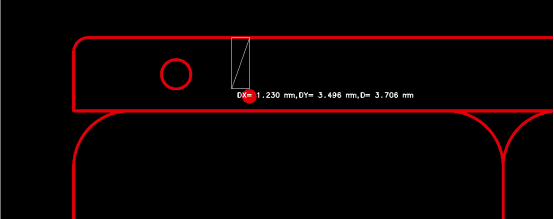

Parte 1

Il software DFM di Huachiu rileva se nei file di progettazione mancano i punti di marcatura. In caso di assenza, il software indicherà la necessità di punti di marcatura che serviranno come riferimenti di posizionamento per le macchine di posizionamento, consentendo di correggere le coordinate e di ottenere un posizionamento preciso sulle posizioni dei circuiti stampati.

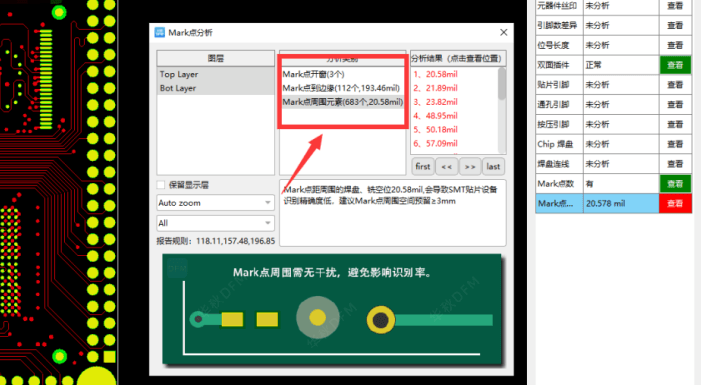

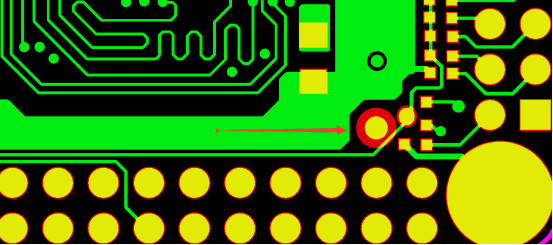

Parte 2

Il software DFM di Huachiu è anche in grado di identificare le anomalie nei progetti dei punti di riferimento. I controlli includono le dimensioni dell'apertura del punto di riferimento, la distanza di sicurezza dai bordi e l'influenza degli oggetti circostanti sul riconoscimento del punto di riferimento. Questo software è in grado di soddisfare una serie di requisiti di ispezione della progettazione.