Obiettivi del progetto

Per ottimizzare la precisione e la stabilità dell'apparecchiatura per la produzione di circuiti stampati ad alta frequenza (che supportano i protocolli Wi-Fi 6E/7), compatibile con i microcomponenti 0402/0201 e con i pacchetti QFN, formato scheda singola ≤ 150 × 100 mm.

1. Strategia di configurazione e selezione delle apparecchiature di base

| Categoria di apparecchiatura | Parametri tecnici chiave |

|---|---|

| Miscelatore di pasta saldante | Pasta saldante senza piombo, controllo della viscosità ±5Pa-s, tempo di miscelazione ≤2 minuti (inclusa la funzione di sgrassatura sotto vuoto). |

| Caricatore SMT | Alimentazione delle lastre indipendente a doppio binario, compatibile con lastre sottili (spessore 0,4 mm), velocità ≥1200 lastre/ora. |

| Stampante per pasta saldante | Tecnologia stencil Nanocoating, precisione di stampa ±10μm, supporta BGA con passo di 0,25 mm. |

| Macchina SPI | Scansione laser 3D + classificazione dei difetti AI, velocità di rilevamento 60 cm²/s, supporta il rilevamento del volume di pasta saldante di 0,08 mm². |

| Scegliere e posizionare | Macchina ad alta velocità Fuji NXT III o HW-G5, precisione ±15μm (Cpk ≥1,67), supporta il prelievo di componenti irregolari. |

| Sistema di alimentazione a microcomponenti | Alimentatore vibrante + alimentazione nastro da 8 mm, velocità di lancio < 0,15% (0201 componenti). |

| Macchina di riflusso | 14 zone di temperatura con protezione dall'azoto, velocità di riscaldamento massima di 4°C/s, supporta la saldatura a basso numero di vuoti su schede ad alta frequenza (tasso di vuoti < 5%). |

| Macchina AOI | Rilevamento multispettrale (visibile + infrarosso), tasso di riconoscimento dei difetti > 99%, supporta l'analisi dei difetti di saldatura a freddo/pietra in piedi/composto offset. |

| Macchina di ispezione a raggi X | Risoluzione di 3μm, rilevamento stratificato di giunti di saldatura BGA/QFN, supporto della scansione tomografica 3D. |

| Saldatura a onda selettiva | Spruzzo di flusso preciso (±0,05 ml), angolo di saldatura regolabile (30°-60°), adatto alla saldatura di connettori a foro passante. |

| Macchina dosatrice di precisione | Getto piezoelettrico a doppia valvola, velocità di erogazione di 200 punti/secondo, supporta il funzionamento sincrono di adesivi per il riempimento del fondo e rivestimenti conformali. |

| Macchina per la marcatura laser | Marcatura laser UV, larghezza di linea ≤15μm, supporta la masterizzazione di indirizzi MAC/codici SN. |

| Docking station | Modulo tampone di controllo della temperatura (±0,5°C), supporta il trasferimento asincrono a doppio binario, errore di aggancio AGV ≤1mm. |

| Scaricatore SMT | Sistema di smistamento intelligente, isola automaticamente i prodotti difettosi e genera rapporti di tracciabilità MES. |

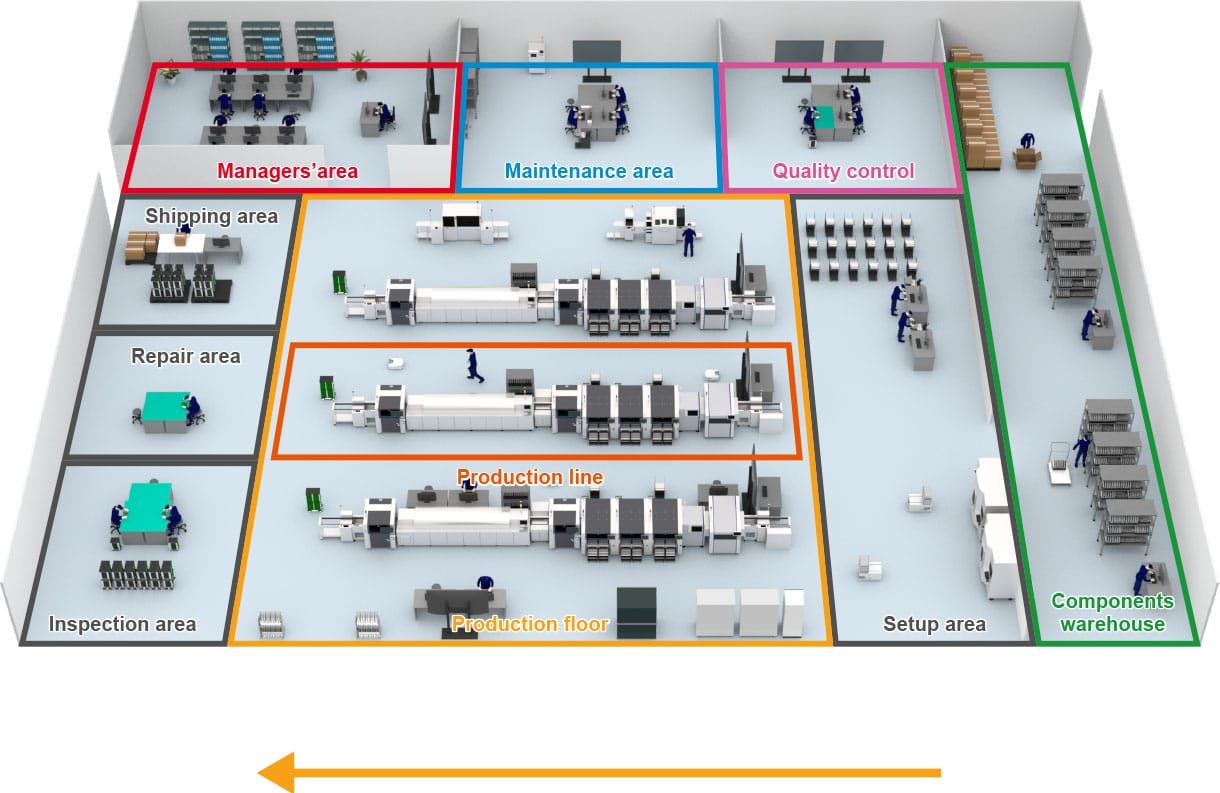

2. Layout della linea di produzione e progettazione logistica

1. Layout speciale della scheda ad alta frequenza

[Diagramma di flusso della linea di produzione] Caricatore → Stampante → SPI → Tabella di giunzione → Pick and Place (NXT III×2) → Saldatura a riflusso → AOI → X-Ray ↓ Saldatura a onda selettiva ← Macchina dosatrice ← Marcatura laser ← Scaricatore

Punti di ottimizzazione del nucleo:

- Zona di protezione elettrostatica: Dalla stampante all'area di saldatura a riflusso sono configurati ionizzatori (bilanciamento ±3V) e tende antistatiche.

- Linea di microcomponenti dedicata: Sistema di alimentazione direttamente collegato alla macchina pick and place, tempo di commutazione della stazione materiale < 10 secondi.

- Controllo asincrono a doppia traccia: La traccia A produce schede di controllo principali (a 6 strati), la traccia B produce moduli RF (a 4 strati).

2. Modello di capacità ed efficienza

| Indicatore | Parametro |

|---|---|

| Velocità di montaggio teorica | 85.000 CPH (NXT III×2) |

| Capacità effettiva (OEE 82%) | 32.000 schede principali prodotte per singolo turno (8 ore) |

| Tempo di transizione | ≤18 minuti (stencil magnetico in acciaio + carrello per il cambio rapido del materiale) |

| Tasso di superamento complessivo | ≥99,2% (tripla intercettazione con SPI + AOI + X-Ray) |

3. Supporto di processo speciale per circuiti ad alta frequenza

1. Requisiti di produzione dei moduli RF

- Controllo della saldatura: Profilo di saldatura a riflusso impostato con una zona di rampa lenta di 2°C/s (100-150°C) per ridurre le sollecitazioni sullo strato dielettrico.

- Gruppo telaio di schermatura: La macchina distributrice integra un modulo di spruzzatura della colla conduttiva, con impedenza di messa a terra < 10 mΩ.

- Integrità del segnale: Ispezione a raggi X per verificare la coerenza dell'altezza del punto di saldatura (±8μm).

2. Schema di assemblaggio ibrido

Flusso principale: montaggio SMT (componenti 0402) → saldatura a onda selettiva (interfaccia RJ45) → rivestimento conforme (speciale per i modelli impermeabili) Flusso secondario: scheda morbida FPC prodotta in sincronia con apparecchi personalizzati (tempo di commutazione dell'apparecchio ≤ 5 minuti)

4. Controllo dei costi e mitigazione dei rischi

1. Piano di garanzia delle apparecchiature di seconda mano

- Standard di ristrutturazione: Sostituzione completa di servomotori/viti, sistema visivo aggiornato a una precisione di 10μm.

- Impegno post-vendita: Risposta in loco in 4 ore nel Delta del fiume Yangtze, copertura del magazzino ricambi > 90%.

2. Strategia di sostituzione domestica

| Attrezzatura | Soluzione domestica | Riduzione dei costi |

|---|---|---|

| Scegliere e posizionare | Macchina ad alta velocità HW-G5 (±20μm) | 38% |

| AOI | Tecnologia Matrix VisionX | 45% |

| Macchina distributrice | Andar intelligente AD-890 | 32% |

5. Termini di cooperazione con i fornitori

| Termini | Dettagli |

|---|---|

| Criteri di accettazione | Test di produzione continua di 48 ore, CPK ≥ 1,67 (posizioni chiave di pick and place/AOI). |

| Metodo di pagamento | 40% di anticipo + 30% di pagamento della spedizione + 30% di pagamento di accettazione (incluso 3% di fondo di garanzia della qualità). |

| Formazione tecnica | Fornitura del "Manuale del processo SMT delle schede ad alta frequenza" + 5 giorni di debug in loco (compresa la formazione specialistica sulla protezione elettrostatica). |

Allegati

- Modello di curva di saldatura di schede ad alta frequenza (compresi i parametri di processo senza piombo/contenenti piombo).

- Rapporto di ispezione di ricondizionamento delle apparecchiature di seconda mano (compresa la certificazione MTBF ≥ 8000 ore).

- Casi di verifica dell'assemblaggio ibrido (scheda di controllo principale + modulo RF prodotti sulla stessa linea).

Questa soluzione combina apparecchiature di seconda mano e domestiche per ridurre l'investimento iniziale di 30%. Il sistema di tripla ispezione garantisce che il tasso di superamento della scheda madre del router soddisfi i requisiti. Si raccomanda di dare la priorità alla verifica dei processi di saldatura dei moduli RF e di richiedere contemporaneamente la certificazione IPC-6012DA Classe 3.