Pontos de marcação na conceção de PCB

Os pontos de marcação, também conhecidos como pontos ópticos ou pontos de referência, são cruciais para identificar as posições nas placas de circuito durante a montagem dos componentes. A sua seleção tem um impacto direto na eficiência das máquinas de colocação automática, necessitando de considerações de design cuidadosas para os pontos de marcação e a sua localização na placa.

Conceção dos pontos de marcação

1. Posição do layout

Pontos de marca de placa única

Ao projetar PCBs, os pontos de marcação devem ser adicionados ao lado que requer a colocação de componentes. Para a colocação de dupla face, os pontos de marcação devem ser adicionados a ambos os lados, idealmente em todos os quatro cantos numa disposição assimétrica para evitar incompatibilidade. Se o espaço for limitado, três pontos de marcação podem ser suficientes; no entanto, pelo menos dois devem ser adicionados na diagonal, se necessário.

Pontos de marcação do painel

Os painéis também requerem pontos de marcação, com pontos em cada um dos quatro cantos da borda de processamento, evitando a colocação simétrica para evitar erros. Se o painel não tiver uma borda de processamento, os pontos de marcação devem ser adicionados dentro da própria placa. Quando não são adicionados pontos de marcação a uma única peça, devem ser colocados pelo menos três nas áreas vazias dos painéis ligados.

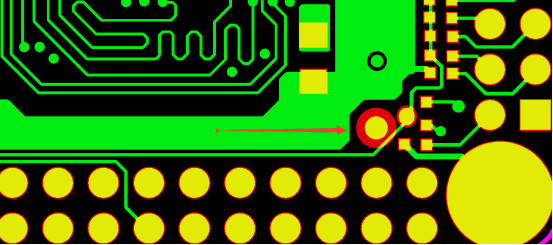

Componente Marca Pontos

Para aumentar a precisão da colocação de determinados componentes, como QFPs e BGAs, devem ser adicionados pontos de marcação dedicados, posicionados em dois cantos diagonalmente opostos um ao outro no componente.

2. Especificações do projeto

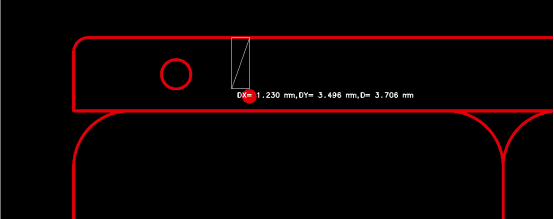

Forma e tamanho

Os pontos de marca podem ser circulares ou quadrados, tipicamente dimensionados para 1,0 mm, sendo a abertura da máscara de soldadura de 2,0 mm. Para evitar que o brilho afecte a deteção do ponto de marcação, a abertura deve exceder o PAD da linha em mais de 0,5 mm. Em espaços limitados, é permitida uma abertura de 1,5 mm, mas o PAD da linha deve exceder 1,0 mm.

Distância do bordo

A distância de segurança dos pontos Mark em relação à borda da placa deve ser superior a 3,5 mm para evitar a obstrução pelo transportador durante o processamento. Se estiverem localizados na borda de processamento, podem ser ajustados para dentro, assegurando que os pontos de marcação internos permanecem a pelo menos 3,5 mm da borda.

Áreas abertas

Evite colocar traços ou componentes perto dos pontos de marcação, pois isso afecta o reconhecimento. Deve ser estabelecida uma área livre de mais de 3 mm à volta de cada ponto de marcação para garantir uma precisão óptima para o equipamento de colocação SMT.

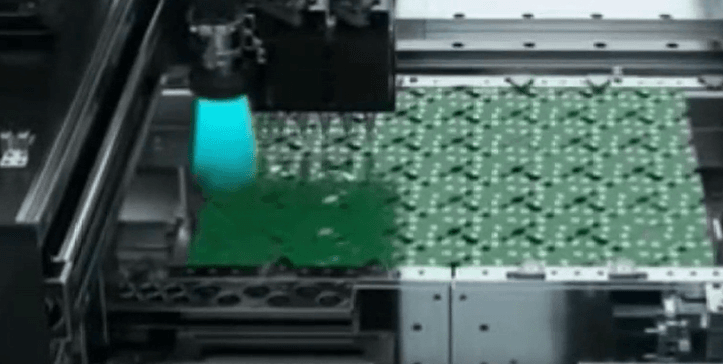

Aplicação de pontos de marcação em SMT

Princípio da utilização de pontos de marcação

Durante o processo de colocação, pode ocorrer um desalinhamento. O posicionamento do ponto de marcação resolve eficazmente este problema, servindo de referência para a localização. As máquinas de colocação equipadas com a funcionalidade Mark point podem determinar melhor a colocação exacta dos componentes, garantindo uma elevada precisão de colocação.

Métodos de colocação de pontos sem marca

Na ausência de pontos de marcação para colocação automática, uma almofada de solda específica pode ser selecionada como um ponto de marcação. A aplicação de um stencil ou a criação de uma fixação com um ponto de marcação pode servir como método alternativo; no entanto, a precisão será provavelmente comprometida sem os pontos de marcação tradicionais.

Processos de produção sem pontos de marcação

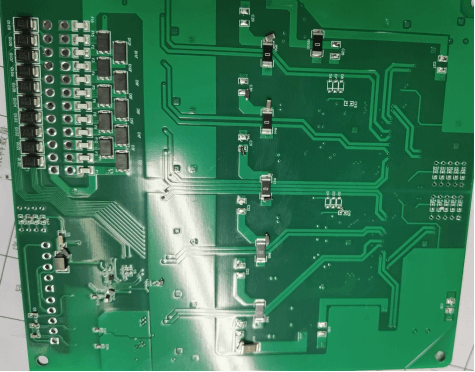

Descrição do problema

A ausência de pontos de marcação levou a uma identificação incorrecta dos pontos, o que provocou a colocação incorrecta dos componentes.

Impacto do problema

A colocação incorrecta resultou na perda de vários componentes, atrasando o desenvolvimento do produto e desperdiçando custos de I&D e de fabrico.

Extensão do problema

A colocação incorrecta de componentes devido à falta de pontos de marcação pode prejudicar a funcionalidade do produto, exigindo a re-produção e o re-sourcing de componentes para montagem.

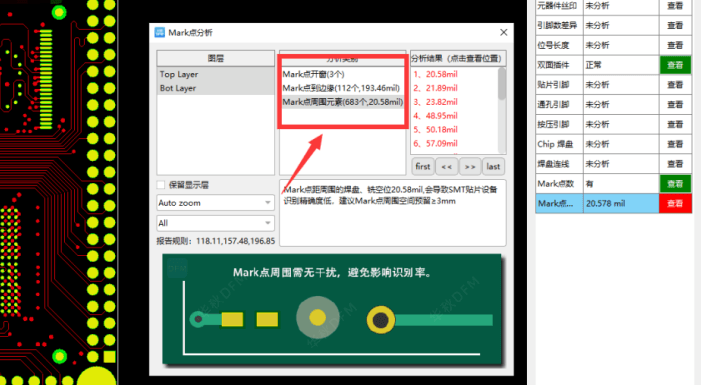

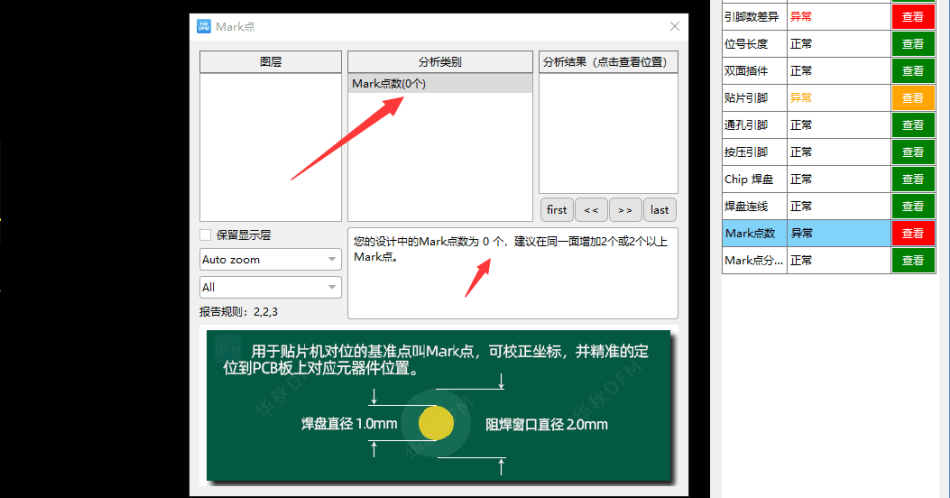

Soluções de Inspeção Mark Point

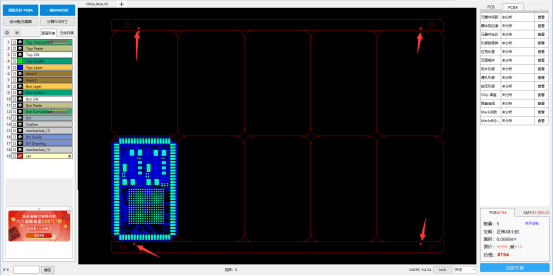

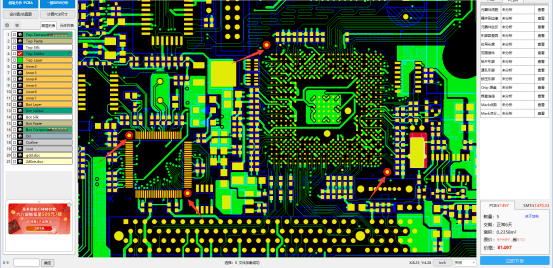

A utilização do software DFM da Huachiu para inspecionar os pontos de marcação pode evitar perdas no desenvolvimento do produto devido à falta de pontos de marcação ou à sua conceção incorrecta. A verificação dos ficheiros de conceção antes da conceção pode reduzir os custos de I&D e os ciclos de produção.

Parte.1

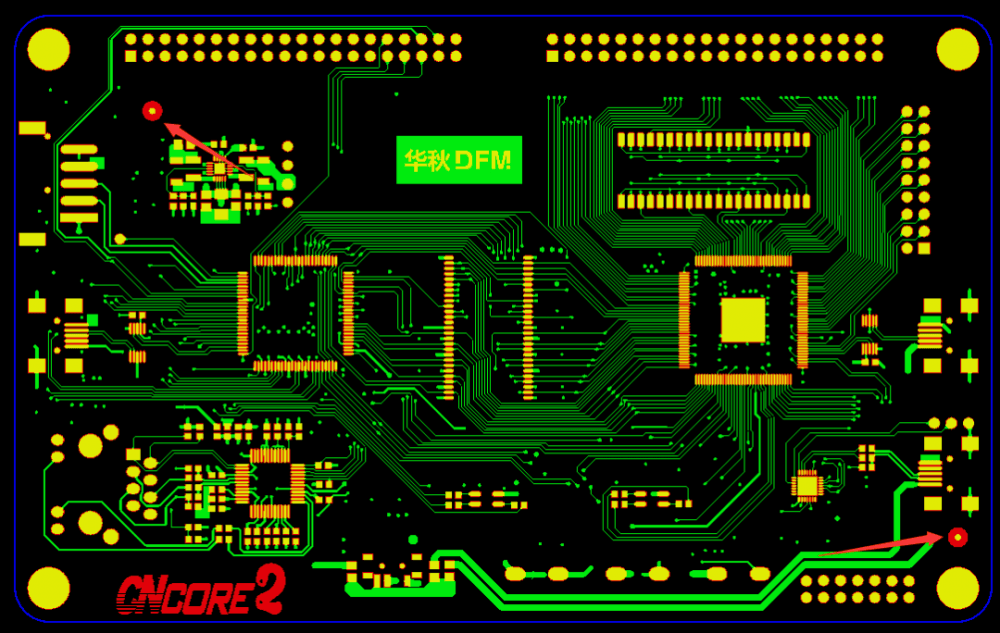

O software DFM da Huachiu detecta se os ficheiros de design não têm Mark points. Se estiverem ausentes, o software indicará a necessidade de pontos de marcação para servirem de referências de posicionamento para as máquinas de colocação, permitindo coordenadas corrigidas e uma colocação precisa nas localizações de PCB.

Parte.2

O software DFM da Huachiu também pode identificar anomalias nos projectos de pontos de marcação. As verificações incluem o tamanho da abertura do Mark point, a distância de segurança até às arestas e a influência dos objectos circundantes no reconhecimento do Mark point. Este software pode cumprir uma variedade de requisitos de inspeção de desenho.