Como suporte central dos sistemas electrónicos no domínio do controlo industrial, a fiabilidade e a estabilidade das PCB (placas de circuitos impressos) afectam diretamente o desempenho de todo o dispositivo. Os ambientes de controlo industrial enfrentam frequentemente condições difíceis, como temperaturas elevadas, humidade elevada, vibrações e interferências electromagnéticas, que exigem requisitos de conceção e fabrico mais elevados para as PCB. Este artigo analisa as principais tecnologias e métodos para melhorar a fiabilidade e a estabilidade das PCB de controlo industrial.

1. Seleção de materiais: A base da fiabilidade

A escolha dos materiais para as placas de circuito impresso de controlo industrial tem um impacto direto na sua estabilidade a longo prazo. Ao contrário da eletrónica de consumo geral, as PCB de controlo industrial requerem substratos de elevado desempenho:

- Materiais de substrato: O FR-4 é uma escolha comum, mas para ambientes de alta temperatura, devem ser considerados materiais de alta Tg (temperatura de transição vítrea) como o FR-4 High Tg (acima de 170°C) ou a Poliimida (PI), uma vez que estes materiais mantêm propriedades mecânicas e eléctricas estáveis a altas temperaturas.

- Espessura da folha de cobre: As PCB de controlo industrial requerem normalmente folhas de cobre mais espessas (2 oz ou mais) para melhorar a capacidade de transporte de corrente e a dissipação de calor, especialmente em aplicações de alta potência.

- Tinta para máscara de soldadura: Selecione tintas de máscara de solda de alta qualidade com boa resistência química, resistência a altas temperaturas e propriedades de isolamento para evitar a degradação do desempenho causada por factores ambientais.

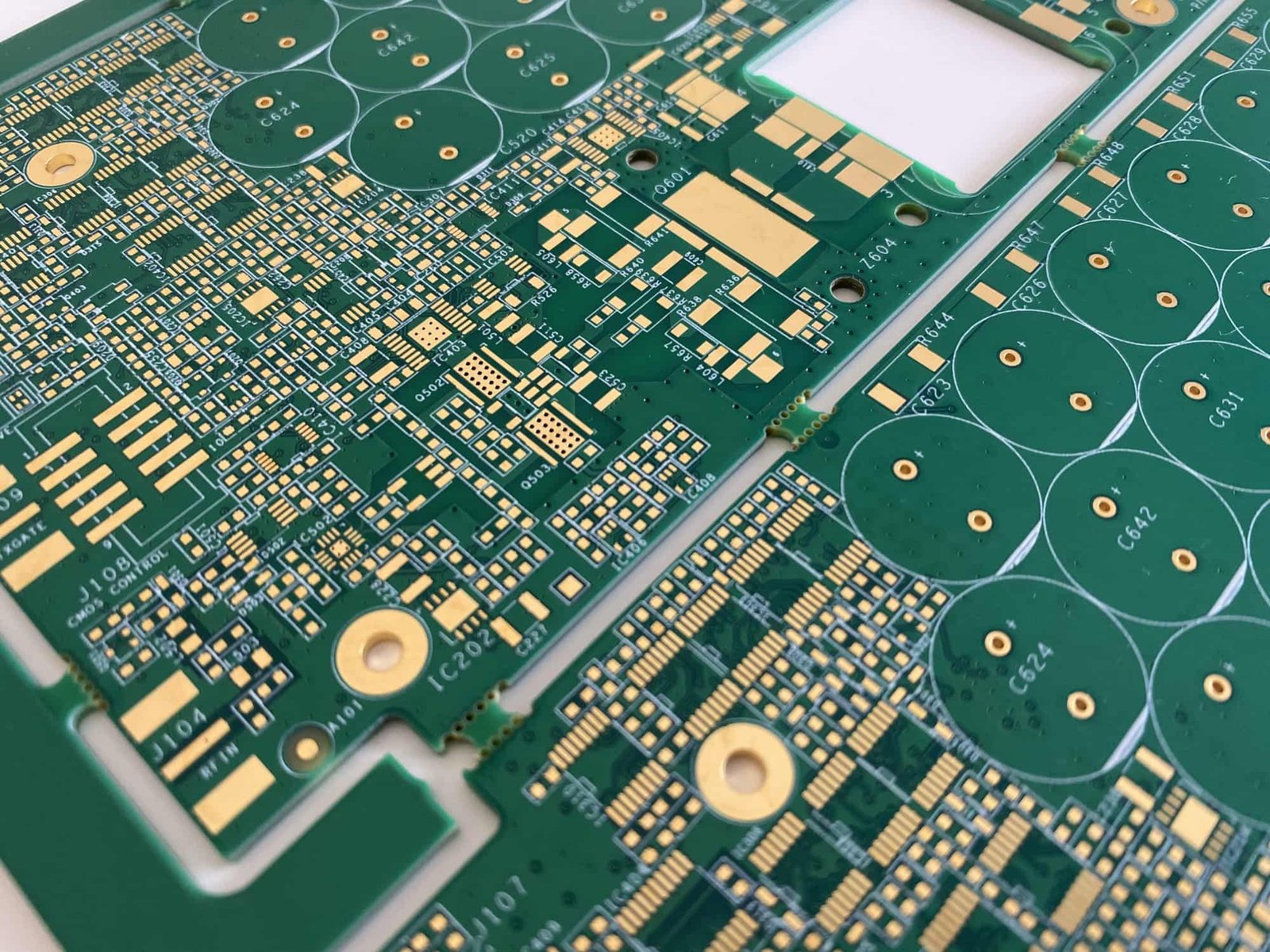

2. Otimização da conceção: O núcleo da estabilidade

Uma conceção razoável da placa de circuito impresso é crucial para garantir a fiabilidade:

- Conceção da gestão térmica: Dispor corretamente os componentes geradores de calor, utilizar vias térmicas para dissipação de calor e adicionar dissipadores de calor ou considerar substratos metálicos (como substratos de alumínio) conforme necessário.

- Integridade da energia: Utilizar redes de distribuição de energia em estrela ou em malha para garantir uma alimentação estável; aumentar a capacidade de desacoplamento para reduzir o ruído de energia; as camadas de energia e as camadas de terra devem ser adjacentes para formar um bom acoplamento capacitivo.

- Integridade do sinal: Controlar a correspondência da impedância do traço para reduzir a reflexão do sinal; utilizar a conceção de pares diferenciais para linhas de sinal de alta velocidade; manter os traços de sinal críticos afastados de fontes de ruído e linhas de alimentação.

- Conceção EMC: Dispor corretamente os planos de terra para minimizar os loops de terra; isolar os circuitos sensíveis das fontes de ruído; acrescentar medidas de blindagem, se necessário.

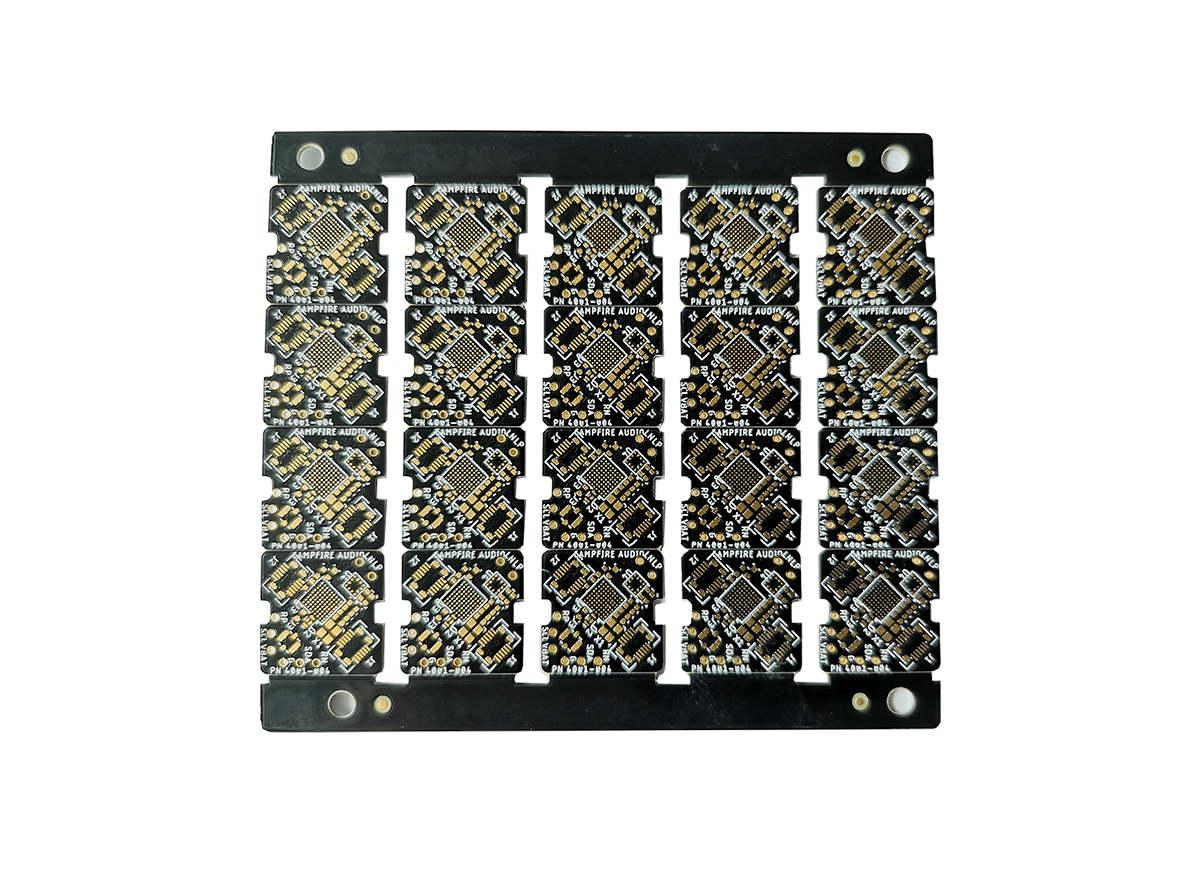

3. Processos de fabrico: Meios de alcançar a fiabilidade

Os processos de fabrico de alta qualidade são vitais para a fiabilidade dos PCB:

- Tratamento de superfície: Escolha um processo de tratamento de superfície adequado com base no ambiente de aplicação. As PCB de controlo industrial utilizam frequentemente processos ENIG (Electroless Nickel Immersion Gold) ou de imersão em estanho, que oferecem uma boa soldabilidade e resistência à oxidação; em ambientes extremos, considere a utilização de processos de revestimento de ouro ou OSP (Organic Solderability Preservative).

- Qualidade da parede do furo: Assegurar que as paredes dos furos de passagem e dos furos cegos/enterrados são lisas e uniformemente revestidas para evitar problemas de fiabilidade causados por separação de paredes ou revestimento irregular.

- Processo de máscara de solda: A máscara de solda deve cobrir completamente as áreas não soldadas, com bordas claras e sem rebarbas e espessura uniforme para evitar curto-circuitos e corrosão.

- Controlo de qualidade: Seguir rigorosamente normas como a IPC-A-600 e realizar testes eléctricos abrangentes, testes de impedância e testes de fiabilidade de PCB.

4. Conceção da adaptabilidade ambiental

A conceção da placa de circuito impresso deve ter em conta os requisitos específicos do ambiente de controlo industrial:

- Proteção contra a humidade: Utilize materiais de alto TG ou adicione revestimentos à prova de humidade para evitar a penetração de humidade que pode levar à degradação do desempenho.

- Design resistente a choques: Aumentar a espessura da placa (por exemplo, 2,0 mm ou mais), otimizar a disposição dos componentes para reduzir as estruturas de cantilever; aplicar subenchimento para reforçar os componentes críticos.

- Conceção da resistência à corrosão: Em ambientes corrosivos, considerar a utilização de revestimentos especiais ou processos de selagem para proteger os PCB.

- Design de temperatura ampla: Escolher componentes e materiais para temperaturas amplas para garantir o funcionamento normal sob temperaturas extremas.

5. Testes e validação

Os testes exaustivos são a última linha de defesa para garantir a fiabilidade dos PCB:

- Teste de esforço ambiental: Inclui ciclos de temperatura, ensaios de alta temperatura e humidade, ensaios de vibração, etc., para simular as condições reais de trabalho.

- Ensaio de envelhecimento acelerado: Ao aumentar os níveis de tensão, avalia-se rapidamente a fiabilidade a longo prazo dos PCB.

- HALT (Highly Accelerated Life Testing): Aumentar gradualmente a tensão para identificar os limites da conceção e os potenciais defeitos do produto.

- Testes de campo: Efetuar ensaios operacionais a longo prazo em ambientes de trabalho reais para validar a estabilidade dos PCB.

6. Manutenção e controlo

Mesmo depois de os PCB serem utilizados, são necessárias medidas adicionais para garantir a sua fiabilidade a longo prazo:

- Monitorização do estado: Utilizar sensores para monitorizar parâmetros críticos como a temperatura, a humidade, a vibração, etc., para detetar prontamente potenciais problemas.

- Manutenção preventiva: Verificar regularmente o estado da placa de circuito impresso, limpar o pó e inspecionar as condições de contacto dos conectores.

- Análise de falhas: Efetuar análises pormenorizadas de PCBs avariados para identificar as causas principais e dar feedback aos processos de conceção e fabrico.

Para aqueles que pretendem aumentar a fiabilidade e a estabilidade da produção de PCB, recomendo vivamente que consultem o equipamento da Winsmt. As suas soluções SMT avançadas, incluindo máquinas de colocação precisas e fornos de refluxo eficientes, são concebidas especificamente para aplicações de controlo industrial. Estes dispositivos garantem um fabrico de alta qualidade, uma excelente gestão térmica e testes automatizados minuciosos, ajudando-o a alcançar um desempenho superior em condições exigentes. Explorar Página de produto da Winsmt para melhorar o seu processo de fabrico de placas de circuito impresso!