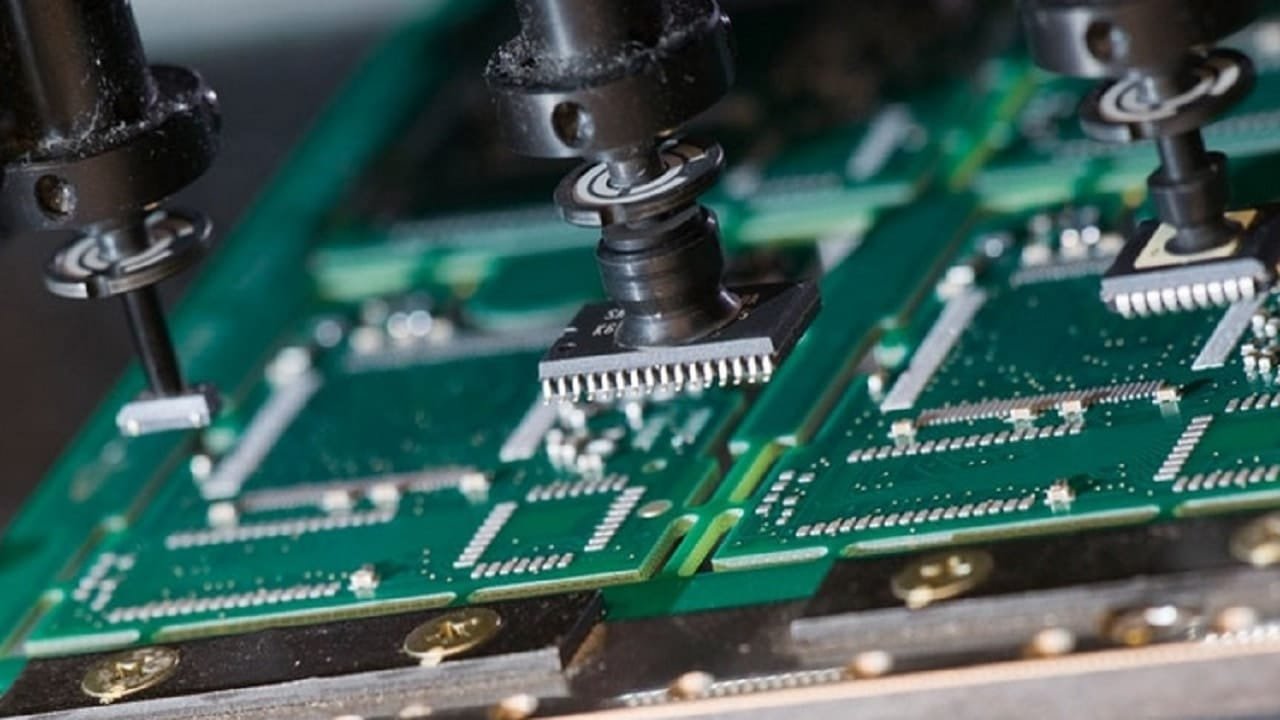

Garantir a exatidão na Máquinas SMT

As máquinas SMT utilizam vários métodos para garantir a colocação precisa dos componentes electrónicos. Os principais métodos incluem:

1. Sistema de posicionamento visual

CCD superior "Posicionamento grosseiro": A câmara CCD (Charge-Coupled Device) superior efectua o posicionamento inicial para obter informações sobre a localização aproximada dos componentes. A câmara capta a imagem do componente e o sistema utiliza condições de correspondência de formas e de área de pixéis para determinar a posição e a orientação do componente. Com base neste resultado de posicionamento preliminar, o braço robótico ajusta-se à posição adequada para agarrar o componente.

CCD inferior "Posicionamento fino": A câmara CCD inferior efectua o posicionamento secundário para garantir a localização precisa do componente na placa de circuito impresso. Quando a câmara capta a posição real do componente na placa de circuito impresso, o sistema calcula o desvio e ajusta a posição e o ângulo do braço robótico para garantir uma colocação precisa.

2. Sistema de controlo de movimentos de precisão

As máquinas SMT estão equipadas com mesas XY de alta precisão que podem controlar a posição dos PCBs com exatidão. Os motores passo a passo facilitam o controlo preciso da deslocação, com cada impulso elétrico a fazer com que o motor rode num ângulo específico para um movimento preciso. Os chips de controlo, como o ULN2003, convertem os sinais de controlo do microcontrolador em movimentos reais do motor, fornecendo corrente de acionamento suficiente.

3. Armazenamento e processamento de dados

Armazenamento de listas ligadas em bases de dados: As linguagens de programação tiram partido da tecnologia de armazenamento de listas ligadas a bases de dados para guardar a informação da matriz de pose dos componentes. A informação pode ser rapidamente acedida utilizando técnicas de ponteiro quando necessário, assegurando que o braço robótico executa as tarefas de colocação com precisão.

Algoritmo de ordenação rápida: Este algoritmo é utilizado para reordenar os dados de pose, optimizando a sequência de colocação e reduzindo o movimento desnecessário e o tempo de ajuste.

4. Conceção e regulação do bocal

A escolha do bocal adequado com base no tipo e tamanho do componente garante estabilidade e precisão durante o levantamento. A altura do bocal é ajustada na posição de recolha para se alinhar com o alimentador, evitando falhas de recolha. A centralização do bocal com o alimentador reduz os erros durante a recolha de componentes.

5. Gestão do alimentador

Inspeção do alimentador: Inspecionar os alimentadores quanto a desgaste e deformações estruturais antes da instalação. O desgaste acentuado da garra do alimentador pode impedir que a fita se descole corretamente, afectando a recolha de componentes do bocal. Além disso, os componentes podem deformar-se com o tempo ou devido a um funcionamento incorreto, afectando a estabilidade do alimentador. Verificações e manutenção regulares podem ajudar a mitigar esses problemas.

6. Programação e suporte de software

Software especialista em montagem: Este software gera diagramas de inspeção electrónicos vectoriais que indicam claramente quais os componentes que têm de ser colocados, os que não têm de ser colocados e as suas orientações. O diagrama de inspeção simplifica a procura de posições, reduzindo os erros humanos e permitindo imagens e anotações para uma primeira inspeção SMT precisa e rápida.

7. Interação Homem-Máquina

As operações principais são facilitadas através de circuitos de botões para interação homem-máquina, incluindo definições de tempo e quantidade para o início e fim da alimentação de material. Os ecrãs digitais mostram o tempo e os níveis de material, permitindo aos operadores monitorizar visualmente o processo de alimentação de material.

8. Monitorização e feedback em tempo real

Sistema de alarme: O sistema emite alarmes e apresenta sinais visuais quando o recarregamento está concluído ou quando ocorrem falhas, alertando os operadores para resolverem os problemas prontamente.

Indicadores LED: As luzes LED indicam os níveis actuais de material para que os operadores possam acompanhar facilmente o progresso da alimentação de material.

9. Controlo ambiental

Temperatura e humidade: A temperatura nas oficinas SMT é geralmente mantida a 23±5°C, com um intervalo recomendado de 23±2°C. A humidade é mantida entre 30% e 70% RH, idealmente entre 40% e 60% RH. As boas condições ambientais contribuem para uma maior precisão e fiabilidade na colocação de componentes.

Prevenção da humidade: No caso de componentes sensíveis à humidade, medidas como a utilização de dessecantes e sacos à prova de humidade garantem que os componentes permanecem secos antes de serem utilizados.

Através de uma combinação destes métodos, as máquinas SMT podem alcançar uma elevada precisão e fiabilidade na colocação de componentes, melhorando assim a eficiência global da produção e a qualidade do produto.