Medidas para reduzir o extravio em máquinas Pick and Place

A redução do extravio em máquinas de recolha e colocação requer uma otimização abrangente de vários aspectos, como a manutenção do equipamento, definições de parâmetros, normas operacionais e controlo de qualidade. Seguem-se medidas específicas:

1. Calibração e manutenção do equipamento

- Calibração da estrutura mecânica

- Calibrar regularmente o sistema de acionamento do eixo XYZ utilizando ferramentas profissionais para garantir a precisão da trajetória do movimento (especialmente devido ao desgaste mecânico da utilização a longo prazo).

- Verificar e ajustar os parâmetros de fixação das placas de circuito impresso para evitar que as placas de circuito impresso de grandes dimensões se desloquem durante o movimento a alta velocidade.

- Otimização do sistema de visão

- Limpe a lente e os espelhos para evitar que o pó afecte a intensidade da fonte de luz e o reconhecimento do nível de cinzento.

- Ajuste a distância focal da câmara, o ângulo e o brilho da luz para garantir a precisão do reconhecimento dos componentes.

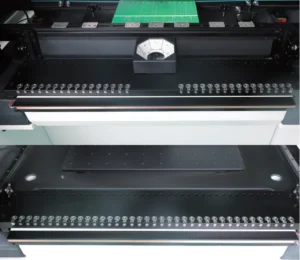

- Manutenção dos bicos e do sistema de vácuo

- Verificar regularmente o desgaste dos bicos e substituir imediatamente os bicos deformados ou obstruídos.

- Manter uma pressão estável no sistema de vácuo para garantir uma aderência adequada (uma pressão insuficiente pode provocar a flutuação dos componentes, enquanto uma pressão excessiva pode danificar os componentes).

2. Gestão do sistema de alimentação

- Programação e inspeção do alimentador

- Após a programação, o pessoal dedicado deve verificar se os valores de peso dos quadros de alimentação correspondem à tabela de programação para evitar desalinhamento de parâmetros.

- Confirme que os valores do tabuleiro correspondem às definições antes de carregar os alimentadores de correia para evitar confusão de tipos de componentes.

- Definições de parâmetros de componentes

- Defina com exatidão a espessura dos componentes, a espessura da placa de circuito impresso e as alturas dos pinos de suporte (por exemplo, placas de circuito impresso demasiado finas ou pinos de suporte insuficientemente elevados podem levar a componentes flutuantes).

- Selecione bocais dedicados para componentes irregulares e defina ângulos de rotação e direcções de montagem adequados no programa.

3. Normas de funcionamento e formação

- Procedimentos operacionais padronizados

- Verificar a planicidade da placa de circuito impresso, assegurando que a superfície não tem riscos ou deformações (as deformações devem ser controladas dentro de ±0,5 mm) antes da operação.

- Realizar uma inspeção manual ou AOI após a colocação do primeiro componente para confirmar a precisão antes da produção em massa.

- Reforço das competências dos trabalhadores

- Formar os operadores para reconhecerem anomalias (como quebras da correia do alimentador ou orientação incorrecta dos componentes) e para resolverem problemas básicos (por exemplo, reiniciar os alimentadores, corrigir a orientação dos componentes).

- Dê ênfase ao foco operacional, monitorizando o estado do equipamento com "olhos, ouvidos e mãos activos".

4. Controlo de qualidade e feedback

- Monitorização de processos

- Efetuar controlos pontuais das posições de colocação durante a produção; se forem detectadas discrepâncias, interromper imediatamente as operações para investigação (por exemplo, verificar a pressão de ar do bocal e os parâmetros dos componentes).

- Estabelecer uma estação de inspeção de pré-solda utilizando equipamento AOI para detetar colocações falhadas ou desalinhamentos.

- Rastreabilidade e otimização de dados

- Registar os tipos de falhas de posicionamento incorreto (como componentes flutuantes ou desalinhamentos) e a sua frequência para otimizar os parâmetros do equipamento ou os planos de manutenção em conformidade.

- Analisar regularmente os dados de qualidade dos componentes para eliminar os materiais que excedem as tolerâncias dimensionais ou que têm cabos dobrados.

5. Medidas ambientais e auxiliares

- Controlo ambiental

- Manter a temperatura da oficina a 25±3℃ e a humidade a 40-60% para reduzir o impacto das flutuações de temperatura e humidade nos componentes e PCBs.

- Isolar as fontes de vibração (como equipamento de grandes dimensões) para evitar que as vibrações de alta frequência provoquem deslocações de colocação.

- Gestão de pastas de solda e PCB

- Utilizar pasta de solda de alta viscosidade e controlar rigorosamente o período de utilização (normalmente, no prazo de 72 horas após a abertura) para evitar que a inativação do fluxo provoque a deslocação dos componentes.

- Armazenar os PCB em caixas à prova de humidade para evitar a absorção de humidade e a deformação.

Através das medidas multidimensionais acima referidas, a probabilidade de extravio por máquinas de recolha e colocação pode ser sistematicamente reduzida. Em aplicações práticas, as operações detalhadas devem ser adaptadas de acordo com modelos de equipamento específicos (como Siemens, Panasonic) e manuais de manutenção, melhorando continuamente os processos com base nos dados de produção.

Recomendação de máquina de recolha e colocação SMT

HW-S5 Máquina automática de recolha e colocação de alta precisão

A colocação combinada de braço duplo permite a velocidade de colocação mais rápida de 84.000 CPH (nas nossas condições óptimas).

HW-F5 Máquina automática de recolha e colocação de alta precisão

Configuração da cabeça de colocação integrada de elevada eficiência (instalação rápida e fácil)

Desempenho máximo: 42.000 CPH (em condições óptimas)

Máquina automática Pick-and-place HW-A8 para LED

Descubra a máquina de colocação SMT HW-A8 de alto desempenho com 8 câmaras de visão industrial, servo drives Panasonic e plataforma de estabilidade de granito. Obtenha uma precisão de ±0,05 mm com uma velocidade de 40K CPH para tiras de LED, lâmpadas, controladores e muito mais. Solução SMT de nível profissional com capacidade de colocação de 360°.