Objectivos da conceção

Para otimizar a precisão e a estabilidade do equipamento para a produção de placas de circuitos de alta frequência (suportando protocolos Wi-Fi 6E/7), compatível com microcomponentes 0402/0201 e embalagens QFN, tamanho de placa única ≤ 150 × 100 mm.

1. Configuração do equipamento principal e estratégia de seleção

| Categoria de equipamento | Principais parâmetros técnicos |

|---|---|

| Misturador de pasta de solda | Pasta de solda sem chumbo, controlo da viscosidade ±5Pa-s, tempo de mistura ≤2 minutos (incluindo a função de remoção de espuma por vácuo). |

| Carregador SMT | Alimentação de placas independente de via dupla, compatível com placas finas (0,4 mm de espessura), velocidade ≥1200 placas/hora. |

| Impressora de pasta de solda | Tecnologia de estêncil de nanocamada, precisão de impressão ±10μm, suporta BGA com passo de 0,25 mm. |

| Máquina SPI | Digitalização laser 3D + classificação de defeitos por IA, velocidade de deteção de 60 cm²/s, suporta deteção de volume de pasta de solda de 0,08 mm². |

| Escolher e colocar | Máquina de alta velocidade Fuji NXT III ou HW-G5 utilizada, precisão ±15μm (Cpk ≥1,67), suporta a recolha de componentes irregulares. |

| Sistema de alimentação de microcomponentes | Alimentador vibratório + alimentação de fita de 8 mm, velocidade de projeção < 0,15% (0201 componentes). |

| Máquina de refluxo | 14 zonas de temperatura com proteção de nitrogénio, taxa de aquecimento máxima de 4°C/s, suporta soldadura com baixo índice de vazios em placas de alta frequência (índice de vazios < 5%). |

| Máquina AOI | Deteção multiespectral (visível + infravermelhos), taxa de reconhecimento de defeitos > 99%, suporta a análise de defeitos de soldadura a frio/pedra tumular de pé/composto de offset. |

| Máquina de inspeção por raios X | Resolução de 3μm, deteção em camadas de juntas de solda BGA/QFN, suporta digitalização tomográfica 3D. |

| Soldadura por onda selectiva | Fluxo de pulverização preciso (±0,05ml), ângulo de soldadura ajustável (30°-60°), adequado para a soldadura de conectores através de orifícios. |

| Máquina de distribuição de precisão | Jato piezoelétrico de válvula dupla, velocidade de distribuição de 200 pontos/segundo, suporta o funcionamento síncrono de adesivos de enchimento de fundo e revestimento isolante. |

| Máquina de marcação a laser | Marcação a laser UV, largura de linha ≤15μm, suporta gravação de endereço MAC/código SN. |

| Estação de ancoragem | Módulo tampão de controlo da temperatura (±0,5°C), suporta transferência assíncrona de via dupla, erro de acoplamento do AGV ≤1mm. |

| Descarregador SMT | Sistema de triagem inteligente, isola automaticamente os produtos defeituosos e gera relatórios de rastreabilidade MES. |

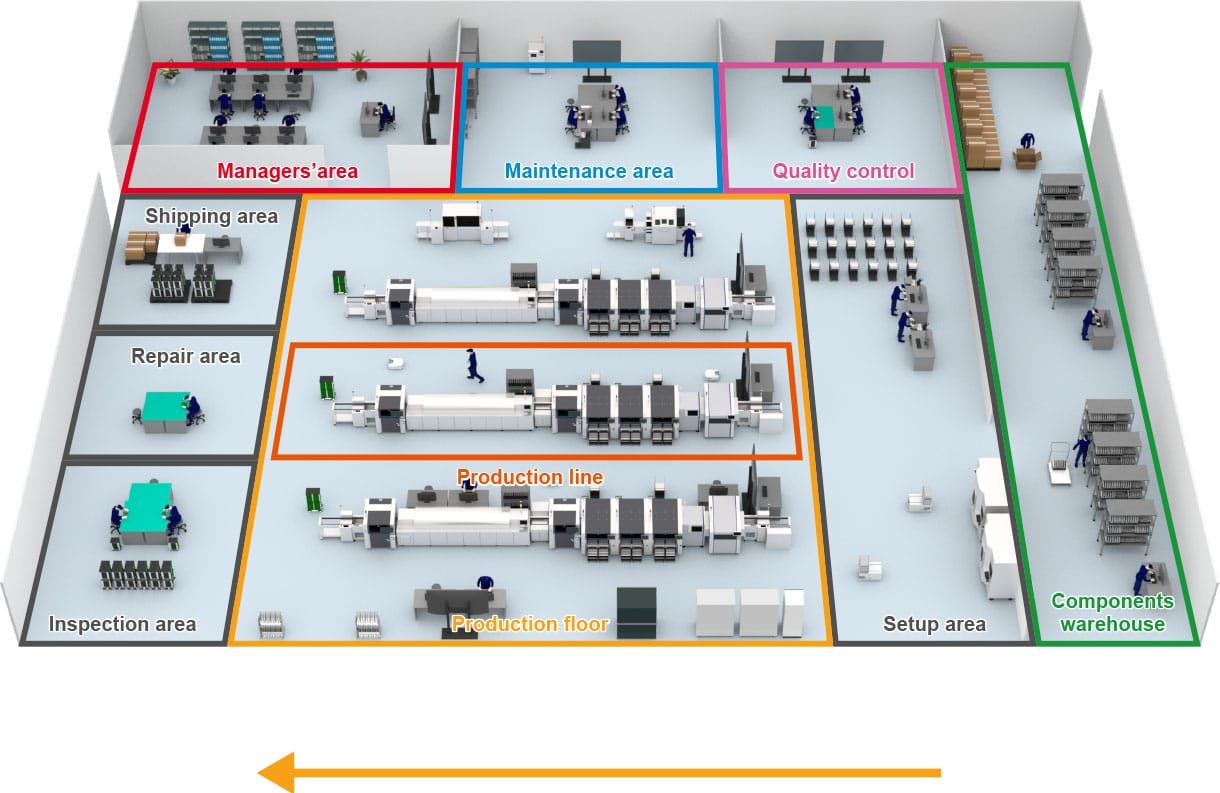

2. Layout da linha de produção e projeto logístico

1. Layout especializado da placa de alta frequência

[Fluxograma da linha de produção] Carregador → Impressora → SPI → Mesa de junção → Seleção e colocação (NXT III×2) → Soldadura por refluxo → AOI → Raio-X ↓ Soldadura por onda selectiva ← Máquina de distribuição ← Marcação a laser ← Descarregador

Pontos principais de otimização:

- Zona de proteção eletrostática: Os ionizadores (equilíbrio ±3V) e as cortinas anti-estáticas são configurados desde a impressora até à zona de soldadura por refluxo.

- Linha dedicada de microcomponentes: Sistema de alimentação diretamente ligado à máquina de recolha e colocação, tempo de comutação da estação de material < 10 segundos.

- Controlo assíncrono de via dupla: A via A produz placas de controlo principais (6 camadas), a via B produz módulos RF (4 camadas).

2. Modelo de capacidade e eficiência

| Indicador | Parâmetro |

|---|---|

| Velocidade de montagem teórica | 85.000 CPH (NXT III×2) |

| Capacidade real (OEE 82%) | 32.000 placas principais produzidas por turno (8 horas) |

| Tempo de transição | ≤18 minutos (estêncil de aço magnético + carrinho de troca rápida de material) |

| Taxa global de aprovação | ≥99,2% (interceção tripla utilizando SPI + AOI + raios X) |

3. Suporte de processo especial para circuitos de alta frequência

1. Requisitos de produção de módulos RF

- Controlo de soldadura: Perfil de soldadura por refluxo definido com uma zona de subida lenta de 2°C/s (100-150°C) para reduzir a tensão na camada dieléctrica.

- Montagem da estrutura de blindagem: A máquina dispensadora integra um módulo de pulverização de cola condutora, impedância de ligação à terra < 10 mΩ.

- Integridade do sinal: Inspeção por raios X da consistência da altura do ponto de soldadura (±8μm).

2. Esquema de montagem híbrido

Fluxo principal: Montagem SMT (componentes 0402) → Soldadura por onda selectiva (interface RJ45) → Revestimento conformal (especial para modelos à prova de água) Fluxo secundário: placa flexível FPC produzida em sincronia com dispositivos personalizados (tempo de comutação do dispositivo ≤ 5 minutos)

4. Controlo dos custos e atenuação dos riscos

1. Plano de garantia de equipamento em segunda mão

- Normas de renovação: Substituição total dos servomotores/parafusos, sistema visual atualizado para uma precisão de 10μm.

- Compromisso pós-venda: Resposta no local em 4 horas no delta do rio Yangtze, cobertura do inventário de peças sobressalentes > 90%.

2. Estratégia de substituição doméstica

| Equipamento | Solução doméstica | Redução de custos |

|---|---|---|

| Escolher e colocar | Máquina de alta velocidade HW-G5 (±20μm) | 38% |

| AOI | Tecnologia Matrix VisionX | 45% |

| Máquina de distribuição | Andar Inteligente AD-890 | 32% |

5. Condições de cooperação com os fornecedores

| Condições | Detalhes |

|---|---|

| Critérios de aceitação | Teste de produção contínua de 48 horas, CPK ≥ 1,67 (posições-chave de recolha e colocação/AOI). |

| Método de pagamento | 40% de adiantamento + 30% de pagamento de expedição + 30% de pagamento de aceitação (incluindo 3% de fundo de garantia de qualidade). |

| Formação técnica | Fornecer o "High-Frequency Board SMT Process Manual" + 5 dias de depuração no local (incluindo formação especializada em proteção eletrostática). |

Anexos

- Modelo de curva de soldadura de placas de alta frequência (incluindo parâmetros de processo sem chumbo/contendo chumbo).

- Relatório de inspeção de renovação de equipamento em segunda mão (incluindo certificação MTBF ≥ 8000 horas).

- Casos de verificação de montagem híbrida (placa de controlo principal + módulo RF produzidos na mesma linha).

Esta solução combina equipamento nacional e em segunda mão para reduzir o investimento inicial em 30%. O sistema de inspeção tripla garante que a taxa de aprovação da placa principal do router cumpre os requisitos. Recomenda-se que seja dada prioridade à verificação dos processos de soldadura dos módulos RF, ao mesmo tempo que se solicita a certificação IPC-6012DA Classe 3.