Introdução: Uma revolução industrial no microcosmo

Desde processadores para smartphones e placas de controlo de dispositivos médicos a sensores electrónicos para automóveis, a criação deste hardware de precisão depende de Tecnologia de montagem em superfície (SMT). Em comparação com a tradicional tecnologia de orifícios (THT), a SMT fez avançar a indústria eletrónica com três inovações fundamentais:

- Miniaturização: As dimensões dos componentes diminuíram para 01005 (0,4×0,2 mm), permitindo densidades de montagem várias vezes superiores às da THT.

- Automatização de alto nível: As máquinas pick-and-place de topo de gama podem atingir velocidades de 250.000 CPH (componentes por hora) com uma precisão de colocação que atinge o nível de ±15μm.

- Elevada fiabilidade: As juntas de solda formadas por soldadura por refluxo oferecem uma resistência mecânica e um desempenho elétrico superiores, com uma consistência muito superior à da soldadura manual.

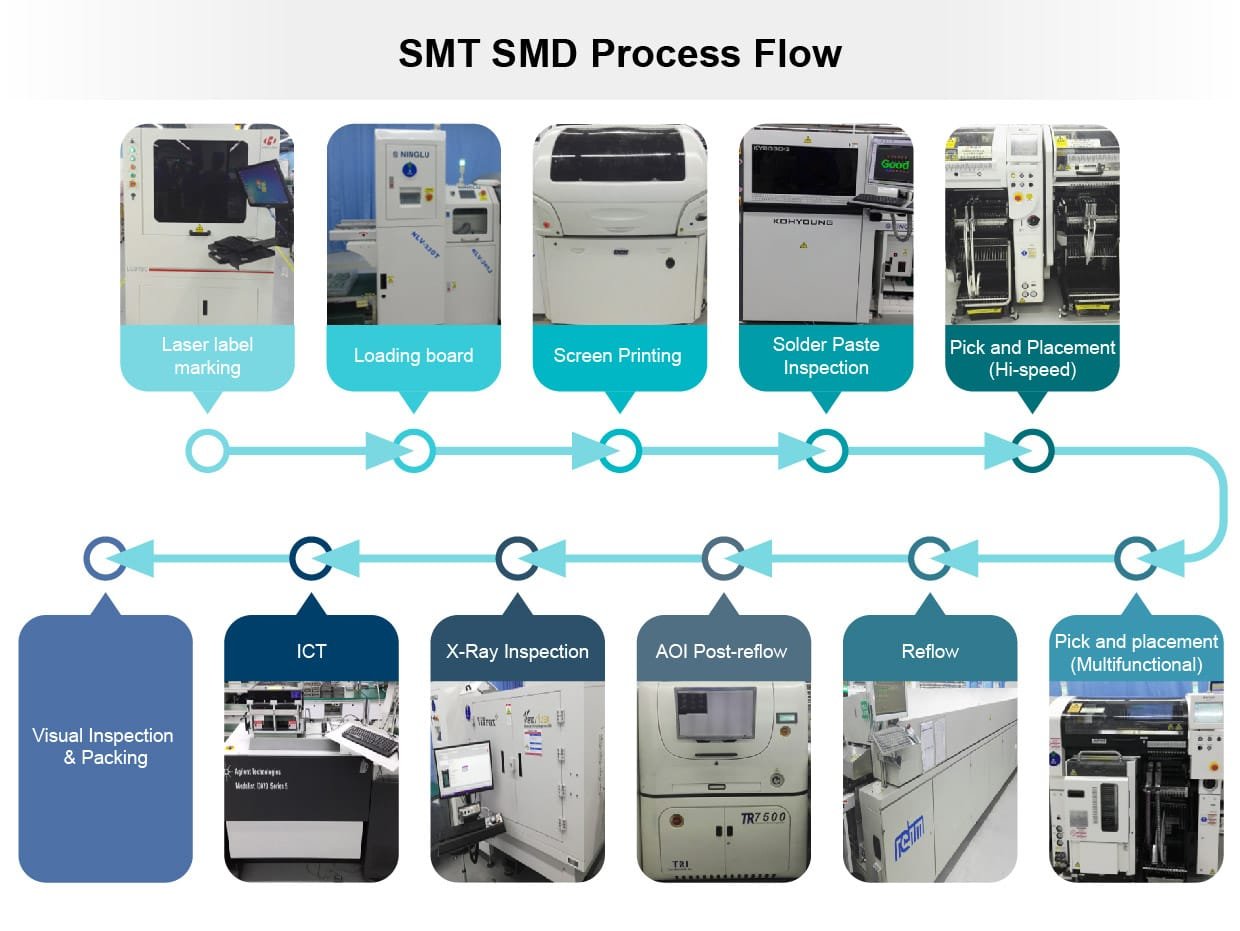

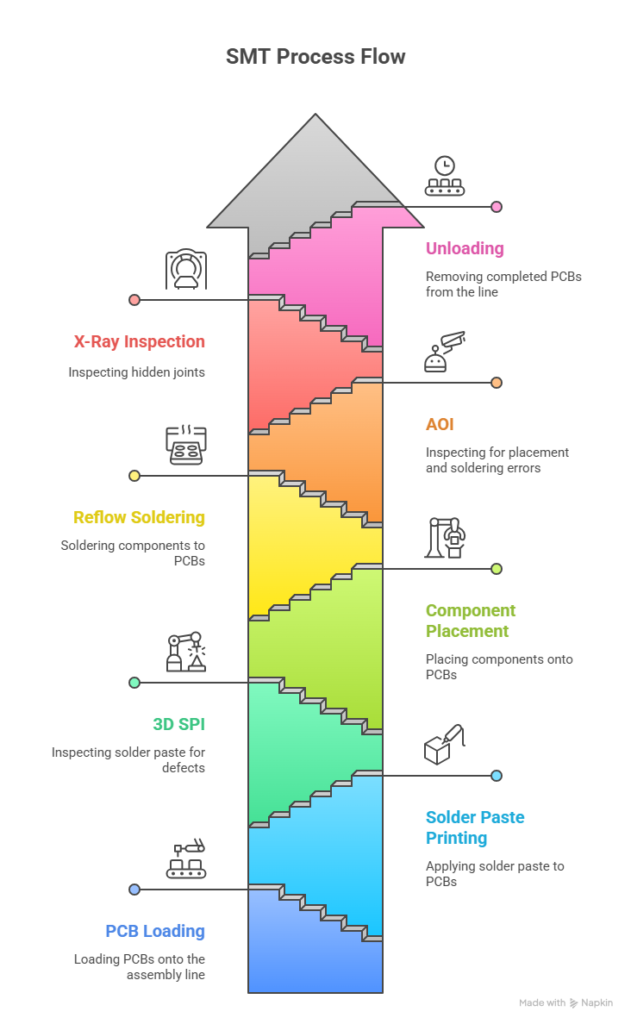

I. Visão geral do fluxograma do processo SMT

Um processo SMT completo funciona como uma linha de montagem de precisão em que cada fase é crítica.

gráfico LR

A[Carregamento de PCB

(Loader)] --> B[Impressão de pasta de solda

(Printer)]

B --> C[INSPECÇÃO 3D SPI

(Inspeção de pasta de solda)]

C --> D[Colocação de componentes

(Montador)]

D --> E[Soldadura por Refluxo

(Forno de Refluxo)]

E --> F[AOI

(Inspeção ótica automatizada)]

F --> G{Tem BGA/QFN

ou outras juntas ocultas?}

G -- Sim --> H[Inspeção por raios X]

H --> I[Descarga / Processo seguinte]

G -- Não --> I

II. Explicação das principais etapas do processo SMT

Passo 1: Carregamento e pré-processamento de PCB

- Equipamento essencial: Carregador automático de PCB

- Fundamentos do pré-processamento:

- Cozedura para desumidificação: Normalmente, a cozedura a 125°C durante várias horas remove a humidade do substrato e dos componentes da placa de circuito impresso, impedindo a "formação de bolhas" (delaminação) durante a soldadura a alta temperatura.

- Proteção ESD: O ambiente deve ter controlos rigorosos de temperatura e humidade (por exemplo, 45%-70% humidade) e todo o pessoal deve usar pulseiras ESD para proteger os componentes sensíveis.

Passo 2: Impressão de pasta de solda - Onde a precisão determina o sucesso

Este passo aplica com precisão uma quantidade definida de pasta de solda nas almofadas da placa de circuito impresso, preparando-as para a soldadura de componentes.

| Elemento | Exemplo de especificações técnicas | Impacto |

|---|---|---|

| Estêncil | Cortado a laser, precisão da abertura ±5μm, electropolido | Garante uma elevada eficiência de transferência de pasta de solda (>90%) e uma definição de impressão limpa. |

| Pasta de solda | Tamanho do pó tipo 4 (20-38μm), viscosidade 800-1000 kcps | Reduz os riscos de deslizamento e de formação de pontes após a impressão. |

| Rodo | Poliuretano ou metal, dureza 80-90 Shore A, ângulo 45°-60° | Garante uma espessura de impressão uniforme e consistente. |

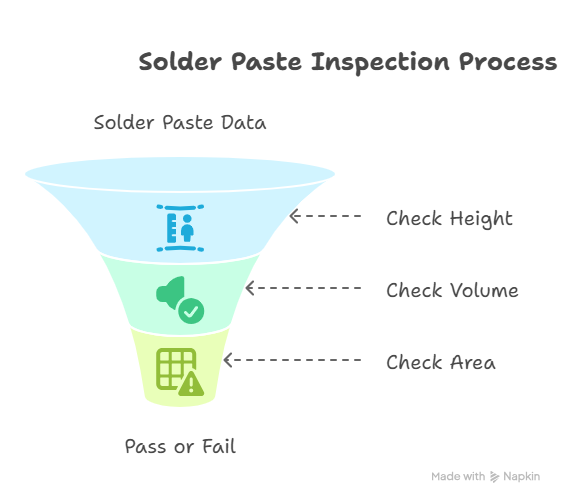

Passo 3: SPI - A primeira linha de defesa contra defeitos de soldadura

A SPI (Inspeção de pasta de solda) utiliza tecnologia ótica 3D para inspecionar o volume, a área, a altura e a forma da pasta de solda em cada almofada, o que a torna um ponto crítico de controlo do processo.

# Exemplo de lógica para uma verificação de aprovação/reprovação da inspeção da pasta de soldadura

def check_paste(paste_data):

# Nota: Os limiares são definidos por requisitos específicos do produto e do processo.

height_ok = 0.08 <= paste_data.height = 70

area_ok = paste_data.area_coverage >= 80

se altura_ok e volume_ok e área_ok:

return "PASS"

senão:

# Acciona um alarme e solicita a limpeza do estêncil ou o ajuste de parâmetros

devolver "FAIL - Acionar alarme"

As estatísticas do sector mostram que a SPI pode evitar mais de 70% de potenciais defeitos de soldadura causados por uma má impressão da pasta de solda.

Passo 4: Colocação de componentes - Um jogo de precisão ao nível do mícron

- Equipamento essencial: Máquina Pick-and-Place (ou montadora), disponível como disparador de chips de alta velocidade e montadora flexível de alta precisão.

- Tecnologias de base:

- Alinhamento da visão: Utiliza câmaras para reconhecer marcas fiduciais na placa de circuito impresso e nos condutores dos componentes para uma colocação de alta precisão (a precisão comum é de ±0,05 mm).

- Tecnologia de bicos: Muda automaticamente os bicos com base no tamanho e na forma dos componentes, recolhendo-os com um sistema de vácuo.

- Proteção contra erros: Verifica as informações sobre os componentes através da leitura de códigos de barras nos alimentadores para evitar peças erradas; utiliza câmaras ou sensores laser para verificar a orientação dos componentes, evitando o entupimento ou a inversão de polaridade.

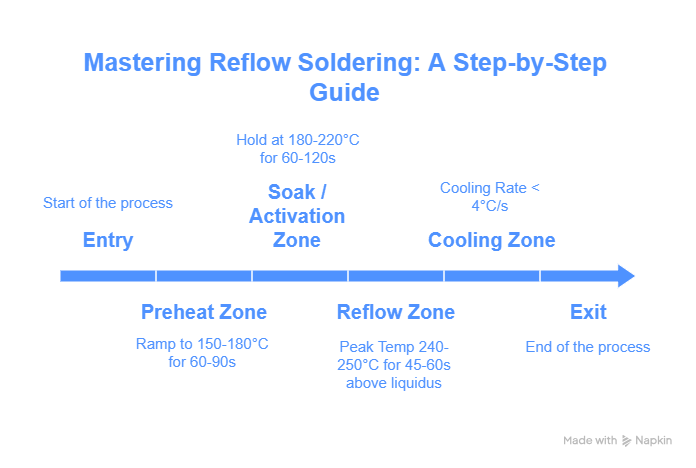

Passo 5: Soldadura por refluxo - A arte do perfil térmico

A placa de circuito impresso, com os componentes nela colocados, passa por um forno em forma de túnel com várias zonas de aquecimento. A pasta de solda derrete e depois arrefece para formar ligações eléctricas e mecânicas fiáveis.

Um perfil térmico ideal (Exemplo para a solda SAC305 sem chumbo):

gráfico TD

A(Entrada) --> B[Zona de pré-aquecimento

Rampa para 150-180°C

60-90s]

B --> C[Zona de imersão / ativação

Manter a 180-220°C

60-120s]

C --> D[Zona de Refluxo

Temperatura de pico 240-250°C

45-60s acima do estado líquido]

D --> E[Zona de arrefecimento

Taxa de arrefecimento F(Saída)

Para placas de alta densidade ou sensíveis ao calor, Azoto (N₂) é frequentemente utilizado para criar uma atmosfera inerte. Manter os níveis de oxigénio extremamente baixos (por exemplo, <500 ppm) reduz a oxidação e melhora a qualidade da junta de soldadura.

Passo 6: AOI - O Inspetor de Visão Inteligente

A AOI (Inspeção Ótica Automatizada) é realizada após o refluxo para inspecionar automaticamente o PCBA quanto a defeitos de soldadura.

- Defeitos detectados: Componentes em falta, peças erradas, polaridade invertida, deslocação de componentes, tombstoning, bridging, bolas de solda e solda insuficiente.

- Evolução tecnológica: Os sistemas AOI modernos utilizam cada vez mais algoritmos de IA baseados na aprendizagem profunda. Treinados em vastas bibliotecas de imagens de defeitos, melhoram significativamente a precisão da deteção e reduzem as chamadas falsas.

Passo 7: Inspeção por raios X (para juntas de soldadura ocultas)

Para componentes como BGAs, QFNs e LGAs com juntas de solda sob a embalagem, a AOI é ineficaz. A inspeção por raios X pode penetrar no chip para visualizar claramente as ligações internas da esfera de solda.

- Principais pontos de inspeção: Curtos-circuitos de solda, circuitos abertos (não molhados) e o tamanho e a percentagem de vazios (por exemplo, as normas IPC podem exigir que os vazios sejam <25%).

III. SMT de uma face vs. SMT de duas faces: uma comparação de processos

Dependendo da conceção do produto, os PCBAs podem ser de uma ou duas faces, sendo que a última envolve um processo mais complexo.

| Diferença de processo | Montagem de uma face | Montagem em duas faces (primeiro em cima, depois em baixo) |

|---|---|---|

| Primeiro lado (topo) Processo | Fluxo SMT completo (Imprimir → Colocar → Refluxo) | Fluxo SMT completo (Imprimir → Colocar → Refluxo) |

| Inversão de quadros | N/A | Utiliza um módulo inversor dedicado na linha para uma transição suave. |

| Segundo lado (inferior) Processo | N/A | Outro ciclo completo de Impressão → Colocação → Refluxo. |

| Desafio-chave | - | Controlo do segundo perfil de refusão para evitar que os componentes do lado superior (agora pendurados ao contrário) caiam, especialmente os mais pesados. |

| Aplicação típica | Placas mais simples, como controlos remotos e fontes de alimentação. | Produtos de alta densidade, como placas-mãe de smartphones, computadores portáteis e módulos de comunicação. |

IV. Análise de defeitos de SMT e reforço da qualidade

As 4 principais soluções para defeitos

| Tipo de defeito | Causa raiz típica | Ação corretiva/preventiva |

|---|---|---|

| Tombamento | Massa térmica desigual nas duas almofadas de um componente, fazendo com que a solda derreta em momentos diferentes. | Otimizar a conceção do bloco de PCB para simetria térmica (DFM); otimizar a zona de pré-aquecimento do refluxo. |

| Bolas de solda | Humidade na pasta de solda ou fluxo demasiado agressivo; a taxa de rampa de pré-aquecimento é demasiado rápida. | Armazenar e manusear a pasta de solda de acordo com as especificações; abrandar a velocidade da rampa de pré-aquecimento. |

| Junta de solda a frio | Temperatura ou tempo de pico insuficientes na zona de refluxo; oxidação da almofada. | Otimizar o perfil térmico de refluxo; assegurar uma boa soldabilidade de PCBs e componentes. |

| Vazamento de BGA | Os voláteis do fluxo não conseguem escapar completamente antes da solidificação da junta de solda. | Utilizar pasta de solda com baixo teor de vazamento; otimizar a conceção da abertura do estêncil (por exemplo, painéis de janela); otimizar o perfil térmico. |

Os dois pilares dos sistemas de qualidade

- DFM (Design for Manufacturability)

- Considerar as limitações do processo de fabrico durante a fase de conceção do produto, tais como o espaçamento dos componentes, a conceção das almofadas e a colocação de fiduciais.

- Implementação da norma IPC

- Cumprimento de normas de montagem de eletrónica reconhecidas internacionalmente, tais como IPC-A-610 (Aceitabilidade dos conjuntos electrónicos) e J-STD-001 (Requisitos para conjuntos eléctricos e electrónicos soldados).

V. Tendências emergentes no domínio da SMT

- Fábrica inteligente e indústria 4.0: Ligação de todo o equipamento através de um MES (Manufacturing Execution System) para monitorização de dados em tempo real, rastreabilidade e tomada de decisões inteligentes para otimizar o OEE (Overall Equipment Effectiveness).

- Integração fina e heterogénea: Procura crescente de montagem de componentes sub-01005 e de módulos SiP (System-in-Package) de alta densidade.

- Fabrico ecológico: Utilização de fluxos com baixo teor de COV ou sem limpeza e equipamento energeticamente eficiente para reduzir o impacto ambiental.

Conclusão: O caminho do aperfeiçoamento nunca termina

Quando uma placa-mãe de alta densidade com milhares de componentes flui eficientemente numa linha SMT, representa uma fusão perfeita de ciência dos materiais, engenharia de precisão, ótica e software. Dominar o processo SMT principal é a chave para entrar no mundo do fabrico moderno de produtos electrónicos. Só abraçando continuamente a inovação tecnológica é que se pode prosperar neste caminho de melhoria constante.

Apêndice: Perguntas mais frequentes (FAQ)

Q1: Como escolher uma máquina pick-and-place?

R: As principais métricas incluem a velocidade teórica (CPH), o rendimento real (UPH), a precisão de colocação (μm), a gama de componentes suportados e o tempo de mudança. A escolha depende de uma avaliação exaustiva do tipo de produto e do volume de produção.

Q2: O processo de adesivo (cola vermelha) é obsoleto?

R: Em montagens de tecnologia mista (SMT + THT) que requerem soldadura por onda, o processo adesivo continua a ser indispensável para fixar os componentes SMT. No entanto, raramente é utilizado em processos de refluxo puramente de dupla face.

Q3: É necessária a inspeção SPI do 100%?

R: Para produtos de alta fiabilidade (por exemplo, automóveis, médicos, aeroespaciais) e PCBAs de alta densidade e passo fino, o 100% SPI é obrigatório. A indústria automóvel exige frequentemente um índice de capacidade de processo (Cpk) de ≥ 1,67, o que significa uma taxa de defeitos potenciais extremamente baixa que só pode ser assegurada através da inspeção 100%.

Q4: Como pode ser optimizado o consumo de energia do forno de refluxo?

R: Os fornos de refluxo modernos podem ser mais eficientes em termos energéticos do que os modelos mais antigos, utilizando sistemas de recuperação de calor de várias fases, materiais de isolamento melhorados e modos de espera inteligentes.

Atuar agora:

Obtenha sua lista de verificação de DFM da linha SMT

Subscreva a nossa revista Electronics Manufacturing Weekly para desvendar mais segredos de processos!

(Nota: Os dados neste artigo são citados a partir de padrões IPC, white papers técnicos de equipamentos e melhores práticas da indústria. Algumas figuras são exemplos típicos; os valores reais dependem do processo específico).