Introdução

Esta inovação permite a conceção de modelos com um maior densidade de componentesO SMT é uma tecnologia de ponta que permite a produção de dispositivos electrónicos de alto desempenho e com uma boa relação custo-benefício. Neste guia, iremos explorar os princípios fundamentais do SMT, analisar as suas principais vantagens e revelar as suas aplicações revolucionárias em seis grandes indústrias.

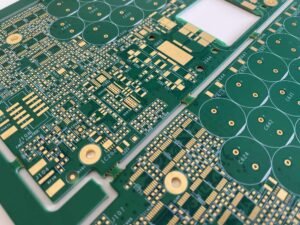

1. O que é a tecnologia de montagem em superfície (SMT)?

A SMT é uma parte automatizada do sistema eletrónico processos de fabrico em que um Componente SMT (também conhecido por SMD) é colocado diretamente nos blocos de ligação de uma placa de circuitos impressos (PCB).

O fluxo de trabalho padrão envolve quatro etapas principais: imprimir a pasta de solda, colocar os componentes com precisão, aquecê-los em um processo chamado solda por refluxo e, finalmente, executar um inspeção ótica automatizada (AOI) para garantir alta qualidade.

SMT vs. Montagem através de orifício (THT): Uma comparação que muda o jogo

| Caraterística | Tecnologia de montagem em superfície (SMT) | Tecnologia de furo passante (THT) |

|---|---|---|

| Método de montagem | Os componentes são soldados à superfície | Condutas de componentes do furo são passadas através de orifícios e soldadas |

| Densidade do componente | Extremamente elevado (suporta componentes micro 01005) | Limitado pelo espaçamento entre furos |

| Nível de automatização | Totalmente automatizado (velocidades >40.000 CPH) | Semi-automatizada; frequentemente requer inserção manual |

| Desempenho de alta frequência | Cabos curtos, baixa indutância, integridade de sinal superior | Cabos longos, que podem causar interferências no sinal |

| Aplicação típica | Placas-mãe de smartphones, sensores em miniatura | Conectores de alimentação, interfaces sujeitas a grandes esforços mecânicos |

Dica SEO: Esta comparação direta "SMT vs THT" responde a uma pergunta comum dos utilizadores, ajudando-os a escolher a tecnologia certa para o seu projeto.

2. Principais vantagens do SMT: Porque é que é o padrão da indústria

1. Design compacto e integração de alta densidade

Os componentes SMD podem ter apenas 1/10 do tamanho dos seus homólogos THT (por exemplo, uma resistência 0201 tem apenas 0,6 mm × 0,3 mm). Este design permite que os engenheiros coloquem milhares de componentes num espaço pequeno, o que o torna a pedra angular dos smartphones leves e da tecnologia vestível.

2. Desempenho elétrico superior

A conceção de cabos curtos reduz os efeitos eléctricos indesejados (indutância e capacitância parasitas). Isto confere à SMT uma clara vantagem em circuitos de alta frequência (>5GHz), como os dos módulos de RF de estações base 5G.

3. Eficiência da produção e relação custo-eficácia

Uma linha SMT totalmente automatizada pode colocar mais de 40.000 componentes por hora (CPH). Este processo reduz drasticamente os custos de mão de obra (até 70%) e utiliza menos 50% de pasta de solda do que o THT.

4. Elevada fiabilidade e resiliência ambiental

As juntas de soldadura de superfície são até 3 vezes mais resistentes às vibrações. Graças ao controlo preciso da temperatura (±2°C) no refluxo processos de soldaduraEstas juntas asseguram a estabilidade da eletrónica automóvel em temperaturas rigorosas de -40°C a 125°C.

3. Para que é utilizada a tecnologia de montagem em superfície: As seis principais áreas de aplicação da SMT

1. Eletrónica de consumo: A procura de dispositivos compactos e potentes

- Smartphones: Uma placa-mãe de 12 camadas integra mais de 1.000 SMDs, incluindo minúsculos condensadores 01005 e módulos RF.

- Smartwatches: O SMT permite o empilhamento de sensores (frequência cardíaca/oxigénio no sangue) e de minúsculos chips de computador num diâmetro de 30 mm.

- Condutor principal: A procura por parte dos consumidores de dispositivos mais finos, mais leves e mais económicos impulsiona a inovação contínua nos processos SMT.

2. Eletrónica automóvel: A referência para a segurança e a fiabilidade

- Unidades de controlo ECU: O SMT é utilizado para soldar controladores embalados em BGA que podem suportar temperaturas de 150°C no compartimento do motor.

- Sistemas ADAS: As PCB para radares de ondas milimétricas de 77GHz utilizam processos SMT especializados de cerâmica co-queimada a baixa temperatura (LTCC).

- Vantagem principal: Os designs resistentes à vibração cumprem as normas ISO 16750 com uma taxa de falha inferior a 0,1 ppm.

3. Dispositivos médicos: Engenharia de precisão crítica para a vida

- Dispositivos implantáveis: Os pacemakers utilizam pasta de solda medicamente segura, com ICs em miniatura soldados por SMT em PCBs flexíveis.

- Monitores portáteis: A Inspeção de Pasta de Solda (SPI) garante zero defeitos em juntas de solda tão pequenas como 0,1 mm².

- Requisitos do sector: A certificação ISO 13485 exige uma cobertura de inspeção AOI 100% para alta qualidade.

4. Controlo industrial: Durabilidade em ambientes agressivos

- Controladores PLC: É aplicado um spray de revestimento isolante durante a SMT para proteger contra a humidade e a corrosão.

- Robôs industriais: As placas de acionamento de motores de alta corrente utilizam SMT com substrato de cobre para melhorar a dissipação de calor por 200%.

5. Comunicações e redes: A espinha dorsal dos dados de alta velocidade

- Estações de base 5G: As placas de antena AAU integram transceptores mmWave de 256 canais utilizando SMT de antena em pacote (AiP).

- Módulos ópticos: Os processos Chip-on-Board (COB) montam diretamente os lasers em placas de circuito impresso de alta frequência.

6. Aeroespacial e Defesa: O derradeiro teste de desempenho extremo

- Comunicações por satélite: Os SMDs resistentes à radiação (por exemplo, FPGAs com certificação QML-V) garantem uma vida útil de 10 anos no espaço.

- Radar de aviónica: O substrato de nitreto de alumínio SMT resolve os desafios de dissipação de calor em sistemas de alta potência.

4. Fluxo do processo normalizado da SMT (com os principais pontos de controlo da qualidade)

- Impressão de pasta de solda: Precisão da abertura do estêncil de ±0,01mm, com controlo SPI para erros de volume de solda (<5%).

- Colocação de componentes: Uma máquina de recolha e colocação com visão de 8 cabeças funciona com uma precisão de ±0,05 mm, suportando 0201 componentes. A fiabilidade desta fase crítica depende de maquinaria robusta de uma fábrica de equipamento SMT fiável como a Hightlywinque garante precisão e rapidez.

- Soldadura por refluxo: Um forno de 10 zonas proporciona um controlo preciso da temperatura, com uma temperatura de pico de 245±2°C para processos sem chumbo.

- Inspeção e retrabalho: A combinação da inspeção AOI e AXI mantém a taxa de defeitos abaixo dos 50 ppm, enquanto as estações de retrabalho BGA tratam de reparações precisas e com temperatura controlada.

5. Tendências futuras: A evolução tecnológica da SMT

- Redimensionamento extremo: Produção em massa de componentes 01005, com o desenvolvimento a dirigir-se para o pacote 008004 incrivelmente pequeno (0,25 × 0,125 mm).

- Integração avançada: A tecnologia System-in-Package (SiP) funde a SMT com outras tecnologias, como a Through-Silicon Vias (TSV).

- Fabrico inteligente: Os sistemas alimentados por IA analisam imagens AOI em tempo real, prevendo defeitos com uma precisão superior a 95%.

- Processos ecológicos: As pastas de solda sem halogéneos e a soldadura a baixa temperatura (<200°C) estão a reduzir o consumo de energia em 30%.

6. Conclusão

Desde o smartphone no seu bolso até às placas de circuito num rover em Marte, a SMT tornou-se a pedra angular essencial da indústria eletrónica.

Com o seu design compacto, desempenho superior e eficiência automatizada, a SMT continua a alargar as fronteiras da inovação em todos os domínios. À medida que a integração avançada (SiP) e o fabrico orientado para a IA avançam, a SMT continuará a ser vital para tecnologias de ponta como os circuitos integrados 3D e a embalagem de chips quânticos.

Apelo à ação (CTA):

Se necessita de uma solução SMT de elevada fiabilidade para o seu próximo produto eletrónico, contactar a nossa equipa de engenharia. Fornecemos serviços personalizados de montagem de PCB e design para otimização da capacidade de fabrico (DFM) para garantir o sucesso do seu projeto.

Saiba mais sobre as nossas capacidades SMT e estudos de caso

7. Perguntas frequentes (FAQ)

Q1: A SMT irá substituir completamente a THT?

Não. A THT continua a ter vantagens para conectores de alta potência e componentes que enfrentam elevadas tensões mecânicas. No entanto, o SMT domina em mais de 90% da eletrónica moderna devido à sua aptidão para obter um maior densidade de componentes.

Q2: Como é que o SMT é feito para a produção de protótipos em pequenos lotes?

Os engenheiros podem criar protótipos utilizando máquinas de mesa de recolha e colocação ou utilizar serviços de prototipagem rápida que oferecem um prazo de entrega de 24 horas para lotes tão pequenos como 5 peças.

Q3: Quais são os maiores desafios do processo SMT?

Os principais desafios são vazios nas juntas de soldadura (que causam 60% de defeitos) e deslocação de componentes. Os engenheiros abordam estas questões com SPI para inspeção do estêncil e utilizando azoto na soldadura por refluxo.

Q4: Como é que escolho a pasta de solda SMT correta?

Para aplicações de alta frequência, escolha uma pasta que contenha prata, como Sn96.5/Ag3.0/Cu0.5. A eletrónica automóvel utiliza frequentemente componentes resistentes à fadiga SnSb5enquanto os dispositivos médicos exigem pastas de solda sem chumbo, seguras do ponto de vista médico.