Меры по сокращению ошибок при работе с машинами для подбора и размещения грузов

Сокращение количества неправильных перемещений на машинах для комплектации требует комплексной оптимизации по нескольким аспектам, таким как обслуживание оборудования, настройка параметров, эксплуатационные стандарты и контроль качества. Ниже приведены конкретные меры:

1. Калибровка и обслуживание оборудования

- Калибровка механической конструкции

- Регулярно калибруйте систему привода оси XYZ с помощью профессиональных инструментов, чтобы обеспечить точность траектории движения (особенно из-за механического износа в результате длительной эксплуатации).

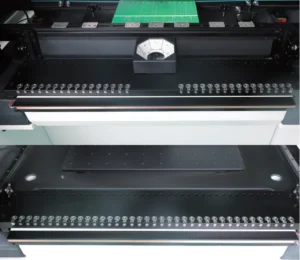

- Проверьте и отрегулируйте параметры зажима печатных плат, чтобы предотвратить смещение больших печатных плат во время высокоскоростного перемещения.

- Оптимизация системы технического зрения

- Очистите объектив и зеркала, чтобы пыль не влияла на интенсивность источника света и распознавание уровня серого.

- Настройте фокусное расстояние, угол наклона и яркость освещения камеры, чтобы обеспечить точность распознавания компонентов.

- Обслуживание форсунок и вакуумной системы

- Регулярно проверяйте износ форсунок и своевременно заменяйте деформированные или засоренные форсунки.

- Поддерживайте стабильное давление в вакуумной системе для обеспечения надлежащей адгезии (недостаточное давление может привести к всплытию компонентов, а избыточное - к их повреждению).

2. Управление фидерной системой

- Программирование и проверка питателя

- После программирования специальный персонал должен проверить соответствие значений веса рам питателя с таблицей программирования, чтобы избежать перекоса параметров.

- Перед загрузкой ленточных питателей убедитесь, что значения лотков соответствуют настройкам, чтобы не перепутать типы компонентов.

- Настройки параметров компонентов

- Точно установите толщину компонентов, толщину печатной платы и высоту опорных штифтов (например, слишком тонкие печатные платы или недостаточно поднятые опорные штифты могут привести к появлению плавающих компонентов).

- Выберите специальные насадки для нестандартных деталей, задайте в программе соответствующие углы поворота и направления установки.

3. Операционные стандарты и обучение

- Стандартизированные операционные процедуры

- Перед началом работы проверьте плоскостность печатной платы, убедитесь, что поверхность не имеет царапин и искривлений (искривление должно контролироваться в пределах ±0,5 мм).

- Проведите ручной или AOI контроль после размещения первого компонента для подтверждения точности перед серийным производством.

- Повышение квалификации сотрудников

- Обучите операторов распознавать аномалии (например, обрыв ленты питателя или неправильная ориентация компонентов) и выполнять основные действия по устранению неполадок (например, перезапуск питателей, исправление ориентации компонентов).

- Уделяйте особое внимание оперативной работе, отслеживая состояние оборудования с помощью "активных глаз, ушей и рук".

4. Контроль качества и обратная связь

- Мониторинг процессов

- Проводите выборочные проверки позиций укладки во время производства; если обнаружены несоответствия, немедленно остановите работу для проведения расследования (например, проверьте давление воздуха в сопле и параметры компонентов).

- Установите станцию контроля перед пайкой с помощью оборудования АОИ, чтобы обнаружить пропущенные места или несоосность.

- Отслеживание и оптимизация данных

- Регистрируйте типы неисправностей (например, плавающие компоненты или перекосы) и их частоту, чтобы оптимизировать параметры оборудования или планы технического обслуживания в соответствии с ними.

- Регулярно анализируйте данные о качестве компонентов, чтобы исключить материалы, превышающие допуски на размеры или имеющие погнутые выводы.

5. Экологические и вспомогательные меры

- Экологический контроль

- Поддерживайте температуру в цеху на уровне 25±3℃ и влажность на уровне 40-60%, чтобы уменьшить влияние перепадов температуры и влажности на компоненты и печатные платы.

- Изолируйте источники вибрации (например, крупное оборудование), чтобы избежать высокочастотных колебаний, вызывающих смещение укладки.

- Управление паяльной пастой и печатными платами

- Используйте паяльную пасту с высокой вязкостью и строго контролируйте время использования (обычно в течение 72 часов после открытия), чтобы предотвратить инактивацию флюса, вызывающую смещение компонентов.

- Храните печатные платы во влагонепроницаемых коробках, чтобы избежать впитывания влаги и деформации.

Благодаря вышеперечисленным многомерным мерам можно систематически снижать вероятность неправильного размещения продукции на машинах для комплектации и размещения. В практическом применении подробные операции должны быть адаптированы к конкретным моделям оборудования (например, Siemens, Panasonic) и руководствам по техническому обслуживанию, при этом необходимо постоянно совершенствовать процессы на основе производственных данных.

Рекомендация по выбору и размещению оборудования для SMT

HW-S5 Высокоточный автоматический Pick-and-place станок

Комбинированная укладка с двумя плечами обеспечивает самую высокую скорость укладки - 84 000 CPH (в оптимальных условиях).

HW-F5 Высокоточный автоматический Pick-and-place станок

Высокоэффективная интегрированная конфигурация головки укладки (быстрая и простая установка)

Пиковая производительность: 42 000 CPH (в оптимальных условиях)

HW-A8 Автоматическая машина для подбора и размещения светодиодов

Откройте для себя высокопроизводительную машину HW-A8 для SMT-установки, оснащенную 8 промышленными камерами технического зрения, сервоприводами Panasonic и платформой для стабилизации гранита. Достигайте точности ±0,05 мм при скорости 40K CPH для светодиодных лент, ламп, драйверов и многого другого. SMT-решение профессионального уровня с возможностью размещения на 360°.