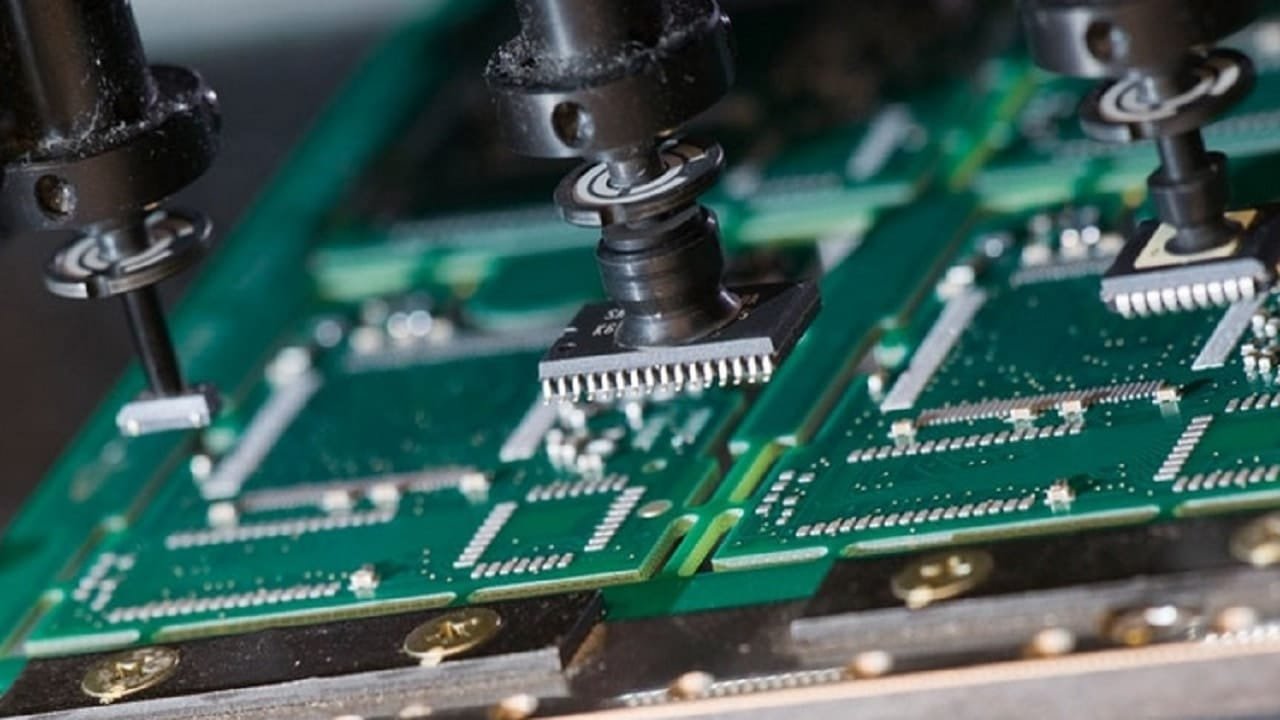

Обеспечение точности в Машины SMT

SMT-машины используют различные методы для обеспечения точного размещения электронных компонентов. К основным методам относятся:

1. Система визуального позиционирования

Верхняя ПЗС "Грубое позиционирование": Верхняя CCD-камера (прибор с зарядовой связью) выполняет начальное позиционирование для получения приблизительной информации о местоположении компонентов. Камера захватывает изображение компонента, и система использует условия сопоставления формы и площади пикселя для определения положения и ориентации компонента. На основе результатов предварительного позиционирования роботизированная рука переходит в соответствующее положение для захвата компонента.

Нижняя ПЗС "Точное позиционирование": Нижняя ПЗС-камера осуществляет вторичное позиционирование для обеспечения точного расположения компонента на печатной плате. Как только камера фиксирует фактическое положение компонента на печатной плате, система рассчитывает отклонение и регулирует положение и угол наклона роботизированной руки для обеспечения точного размещения.

2. Прецизионная система управления движением

SMT-машины оснащены высокоточными XY-столами, которые позволяют точно контролировать положение печатных плат. Шаговые двигатели обеспечивают точное управление перемещением, при этом каждый электрический импульс заставляет двигатель поворачиваться на определенный угол для точного перемещения. Микросхемы драйверов, такие как ULN2003, преобразуют управляющие сигналы микроконтроллера в реальные движения двигателя, обеспечивая достаточный ток привода.

3. Хранение и обработка данных

Хранение списков в базе данных: Языки программирования используют технологию хранения связанных списков базы данных для сохранения информации о матрице позиционирования компонентов. При необходимости к информации можно быстро получить доступ с помощью техники указателей, что обеспечивает точное выполнение роботизированной рукой задач по размещению.

Алгоритм быстрой сортировки: Этот алгоритм используется для упорядочивания данных о позе, оптимизируя последовательность размещения и сокращая время на ненужные перемещения и настройки.

4. Конструкция и регулировка форсунок

Выбор подходящего сопла в зависимости от типа и размера компонентов обеспечивает стабильность и точность при подборе. Высота сопла регулируется на позиции захвата для выравнивания с подающим устройством, что предотвращает сбои при захвате. Центрирование сопла по питателю снижает количество ошибок при извлечении компонентов.

5. Управление фидером

Осмотр кормораздатчика: Перед установкой осмотрите подающие устройства на предмет износа и структурных деформаций. Сильный износ захвата питателя может помешать правильному отклеиванию ленты, что повлияет на захват компонентов сопла. Кроме того, компоненты могут деформироваться со временем или в результате неправильной эксплуатации, что влияет на стабильность питателя. Регулярные проверки и техническое обслуживание помогут устранить эти проблемы.

6. Программирование и поддержка программного обеспечения

Программное обеспечение Assembly Expert: Это программное обеспечение генерирует векторные электронные диаграммы контроля, которые четко указывают, какие компоненты должны быть размещены, какие нет, и их ориентацию. Инспекционная диаграмма упрощает поиск позиций, уменьшая количество человеческих ошибок и позволяя использовать изображения и аннотации для точной и быстрой первичной проверки SMT.

7. Человеко-машинное взаимодействие

Ключевые операции выполняются с помощью кнопочных схем для взаимодействия человека и машины, включая настройки времени и количества для начала и окончания подачи материала. Цифровые дисплеи отображают время и уровень материала, позволяя операторам визуально контролировать процесс подачи материала.

8. Мониторинг и обратная связь в режиме реального времени

Система сигнализации: Система подает звуковые сигналы и отображает визуальные сигналы при завершении загрузки или возникновении неисправностей, предупреждая операторов о необходимости оперативного решения проблем.

Светодиодные индикаторы: Светодиодные индикаторы отображают текущий уровень материала, что позволяет операторам легко отслеживать ход подачи материала.

9. Экологический контроль

Температура и влажность: Температура в SMT-цехах обычно поддерживается на уровне 23±5°C, рекомендуемый диапазон - 23±2°C. Влажность поддерживается в диапазоне от 30% до 70% RH, в идеале - от 40% до 60% RH. Хорошие условия окружающей среды способствуют повышению точности и надежности размещения компонентов.

Предотвращение сырости: Для чувствительных к влажности компонентов такие меры, как использование влагопоглотителей и влагонепроницаемых пакетов, позволяют сохранить компоненты сухими перед использованием.

Благодаря сочетанию этих методов SMT-машины позволяют добиться высокой точности и надежности размещения компонентов, повышая тем самым общую эффективность производства и качество продукции.