Цели проектирования

Для оптимизации точности и стабильности оборудования для производства высокочастотных печатных плат (с поддержкой протоколов Wi-Fi 6E/7), совместимых с микрокомпонентами 0402/0201 и корпусами QFN, размер одной платы ≤ 150 × 100 мм.

1. Конфигурация основного оборудования и стратегия выбора

| Категория оборудования | Основные технические параметры |

|---|---|

| Миксер для паяльной пасты | Бессвинцовая паяльная паста, контроль вязкости ±5Па·с, время смешивания ≤2 минут (включая функцию вакуумного пеногашения). |

| Загрузчик SMT | Двухдорожечная независимая подача досок, совместима с тонкими досками (толщиной 0,4 мм), скорость ≥1200 досок/час. |

| Принтер паяльной пасты | Технология трафаретного нанопокрытия, точность печати ±10 мкм, поддержка BGA с шагом 0,25 мм. |

| SPI Machine | 3D-лазерное сканирование + классификация дефектов на основе искусственного интеллекта, скорость обнаружения 60 см²/с, поддерживает обнаружение объема паяльной пасты 0,08 мм². |

| Выбери и размести | Используется высокоскоростной станок Fuji NXT III или HW-G5, точность ±15 мкм (Cpk ≥1,67), поддерживает нерегулярный сбор компонентов. |

| Система подачи микрокомпонентов | Вибрационный питатель + подача ленты 8 мм, скорость подачи < 0,15% (компоненты 0201). |

| Машина для растапливания | 14 температурных зон с азотной защитой, максимальная скорость нагрева 4°C/с, поддерживает пайку с малым количеством пустот на высокочастотных платах (коэффициент пустот < 5%). |

| AOI машина | Мультиспектральное обнаружение (видимый + инфракрасный диапазон), скорость распознавания дефектов > 99%, поддерживает анализ дефектов холодной пайки/стоячего надгробия/смещенного соединения. |

| Рентгеновская инспекционная машина | Разрешение 3 мкм, послойное обнаружение паяных соединений BGA/QFN, поддержка 3D-томографического сканирования. |

| Селективная пайка волной | Точное распыление флюса (±0,05 мл), регулируемый угол пайки (30°-60°), подходит для пайки сквозных разъемов. |

| Прецизионная дозирующая машина | Двухклапанная пьезоэлектрическая струйная система, скорость дозирования 200 точек/секунду, поддерживает синхронную работу по заполнению дна клеями и нанесению конформного покрытия. |

| Лазерная маркировочная машина | Маркировка ультрафиолетовым лазером, ширина линии ≤15 мкм, поддерживает прожигание MAC-адреса/серийного номера. |

| Док-станция | Модуль буфера контроля температуры (±0,5°C), поддерживает двухдорожечную асинхронную передачу, погрешность стыковки AGV ≤1 мм. |

| Разгрузочное устройство SMT | Интеллектуальная система сортировки автоматически изолирует дефектную продукцию и формирует отчеты по отслеживаемости MES. |

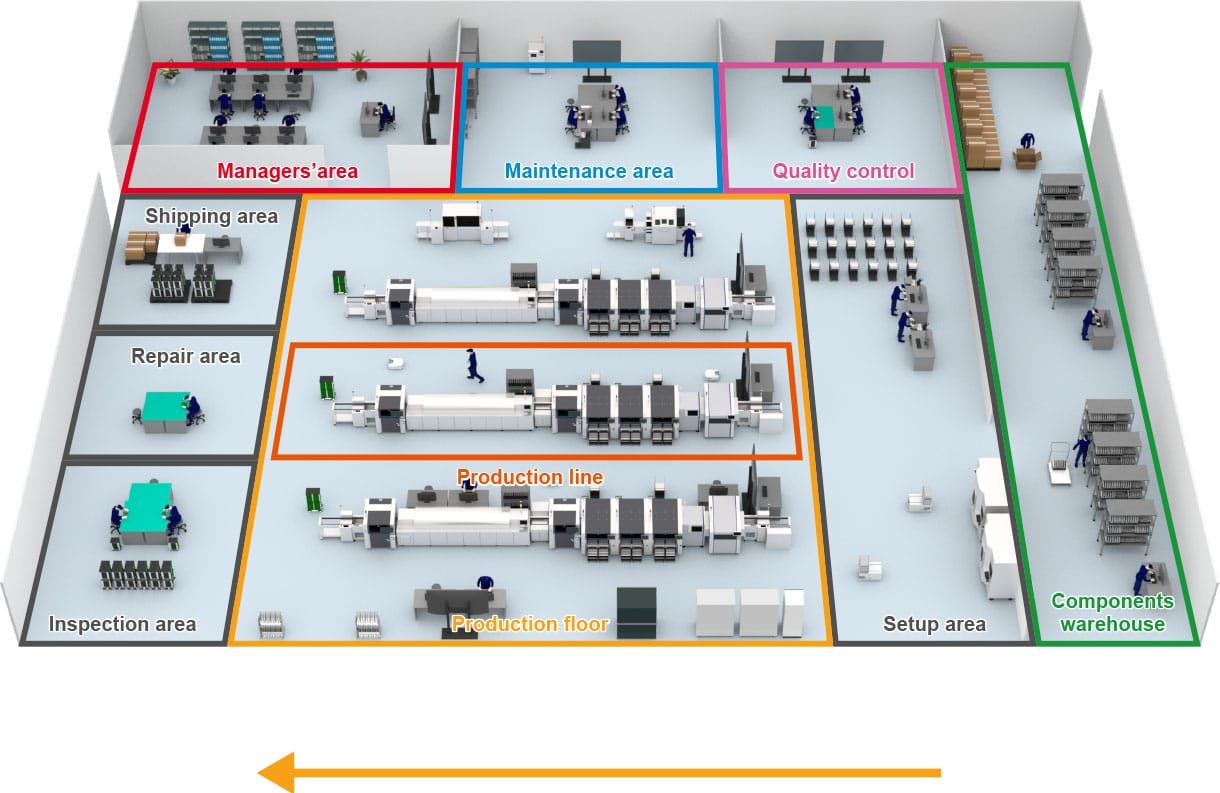

2. Планировка производственной линии и проектирование логистики

1. Специализированная компоновка высокочастотной платы

[Схема производственной линии] Загрузчик → Принтер → SPI → Соединительный стол → Выберите и поместите (NXT III×2) → Пайка оплавлением → AOI → Рентген ↓ Селективная пайка волной ← Дозирующая машина ← Лазерная маркировка ← Разгрузчик

Основные точки оптимизации:

- Зона электростатической защиты: Ионизаторы (баланс ±3 В) и антистатические шторы устанавливаются от принтера до зоны пайки оплавлением.

- Специализированная линия микрокомпонентов: Система подачи напрямую подключена к подъемно-транспортной машине, время переключения станции материала < 10 секунд.

- Асинхронное управление с двумя дорожками: На дорожке A производятся основные платы управления (6 слоев), на дорожке B производятся радиочастотные модули (4 слоя).

2. Модель потенциала и эффективности

| Индикатор | Параметр |

|---|---|

| Теоретическая скорость монтажа | 85 000 копий в час (NXT III×2) |

| Фактическая мощность (OEE 82%) | Производительность 32 000 основных плат за одну смену (8 часов) |

| Время переключения | ≤18 минут (магнитный стальной трафарет + тележка для быстрой смены материала) |

| Общий процент сдачи экзаменов | ≥99.2% (тройной перехват с использованием SPI + AOI + X-Ray) |

3. Специальная технологическая поддержка высокочастотных цепей

1. Требования к производству радиочастотных модулей

- Контроль пайки: Профиль пайки оплавлением установлен с зоной медленного повышения температуры 2°C/с (100–150°C) для снижения нагрузки на диэлектрический слой.

- Сборка защитной рамы: Дозирующая машина оснащена токопроводящим модулем распыления клея, сопротивление заземления < 10 мОм.

- Целостность сигнала: Рентгеновский контроль постоянства высоты сварного шва (±8 мкм).

2. Схема гибридной сборки

Основной поток: монтаж SMT (компоненты 0402) → селективная пайка волной припоя (интерфейс RJ45) → конформное покрытие (специально для водонепроницаемых моделей) Вторичный поток: мягкая плата FPC, производимая синхронно с индивидуальными приспособлениями (время переключения приспособлений ≤ 5 минут)

4. Контроль затрат и снижение рисков

1. План страхования подержанного оборудования

- Стандарты ремонта: Полная замена серводвигателей/винтов, визуальная система модернизирована до точности 10 мкм.

- Послепродажное обслуживание: выезд на место в течение 4 часов в дельте реки Янцзы, наличие запасных частей > 90%.

2. Стратегия внутренней замены

| Оборудование | Внутреннее решение | Сокращение затрат |

|---|---|---|

| Выбери и размести | Высокоскоростной станок HW-G5 (±20 мкм) | 38% |

| AOI | Матричная технология VisionX | 45% |

| Дозирующая машина | Андар Интеллектуальный AD-890 | 32% |

5. Условия сотрудничества с поставщиками

| Условия | Подробности |

|---|---|

| Критерии приемки | Непрерывные 48-часовые производственные испытания, CPK ≥ 1,67 (ключевые позиции захвата и размещения/AOI). |

| Способ оплаты | 40% авансовый платеж + 30% оплата отгрузки + 30% приемочный платеж (включая 3% фонд обеспечения качества). |

| Техническое обучение | Предоставить «Руководство по процессу поверхностного монтажа высокочастотных плат» + 5 дней отладки на месте (включая специализированное обучение по электростатической защите). |

Вложения

- Шаблон кривой высокочастотной пайки плат (включая параметры процесса без свинца/с содержанием свинца).

- Отчет о проверке восстановления бывшего в употреблении оборудования (включая сертификацию среднего времени безотказной работы ≥ 8000 часов).

- Случаи проверки гибридной сборки (главная плата управления + радиочастотный модуль производятся на одной линии).

Это решение объединяет бывшее в употреблении и отечественное оборудование для снижения первоначальных инвестиций на 30%. Система тройной инспекции гарантирует, что проходной балл материнской платы маршрутизатора соответствует требованиям. Рекомендуется отдать приоритет проверке процессов пайки радиочастотного модуля, одновременно подавая заявку на сертификацию IPC-6012DA Class 3.