Введение: Производственная революция в микрокосме

От процессоров для смартфонов и плат управления медицинскими приборами до автомобильных электронных датчиков — создание этого прецизионного оборудования зависит от Технология поверхностного монтажа (SMT)По сравнению с традиционной технологией сквозных отверстий (THT), SMT продвинула электронную промышленность вперед благодаря трем ключевым инновациям:

- Миниатюризация: Размеры компонентов уменьшились до 01005 (0,4×0,2 мм), что позволяет добиться плотности сборки в несколько раз выше, чем при монтаже THT.

- Автоматизация высокого уровня: Высококлассные машины для установки и монтажа могут достигать скорости 250 000 компонентов в час (CPH) с точностью установки, достигающей уровня ±15 мкм.

- Высокая надежность: Паяные соединения, выполненные методом пайки оплавлением припоя, обладают превосходной механической прочностью и электрическими характеристиками, значительно превосходящими показатели ручной пайки.

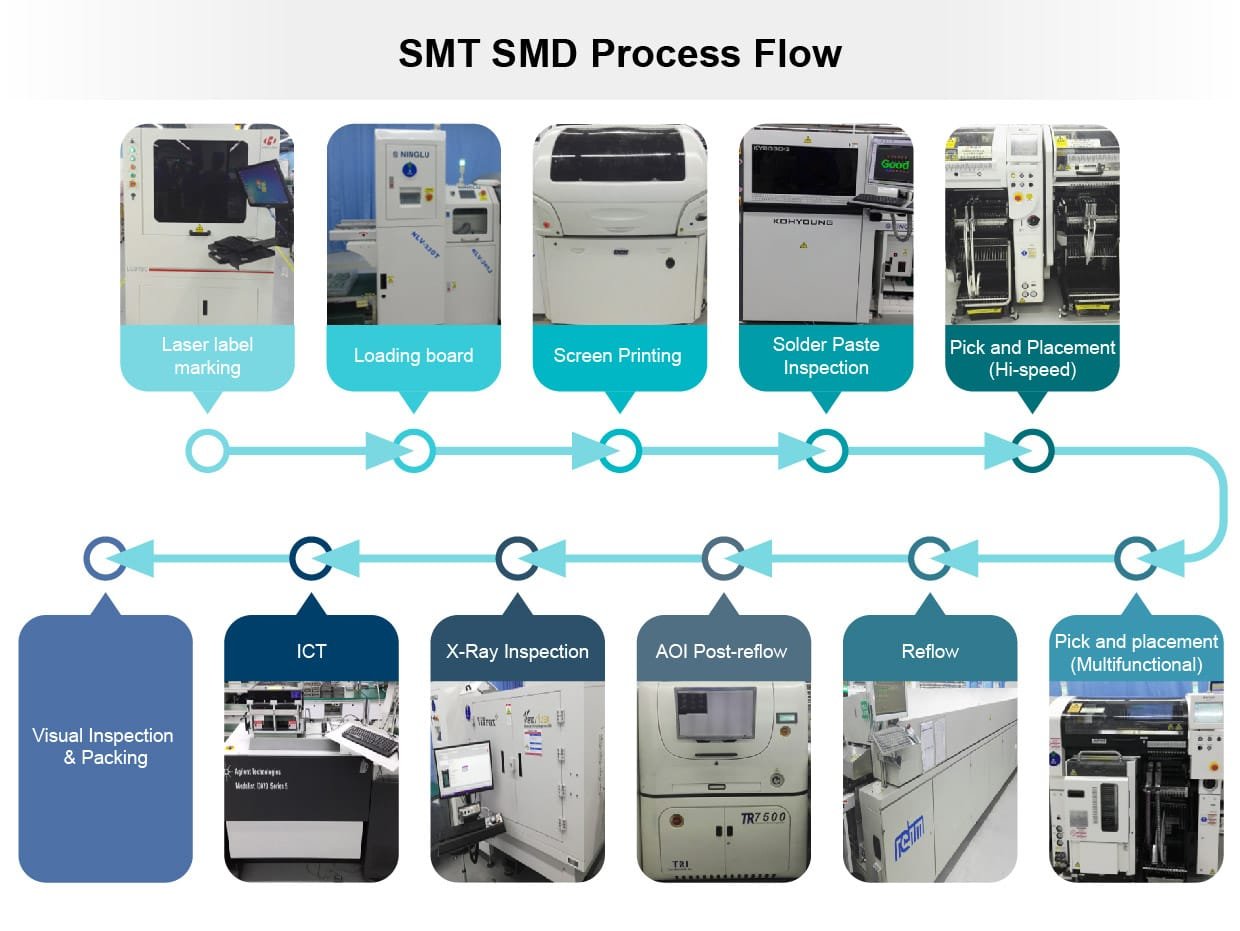

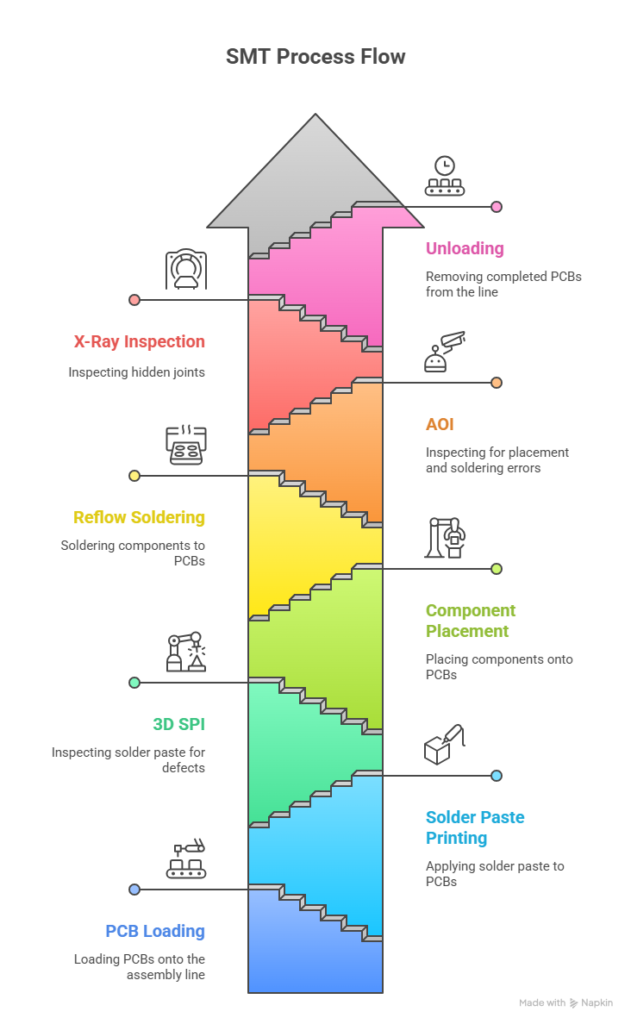

I. Обзор блок-схемы процесса SMT

Полный процесс поверхностного монтажа работает как прецизионная сборочная линия, где каждый этап имеет решающее значение.

график LR A[Загрузка печатной платы (загрузчик)] --> B[Печать паяльной пасты (принтер)] B --> C[3D SPI (контроль паяльной пасты)] C --> D[Размещение компонентов (монтажник)] D --> E[Паяние оплавлением (печь оплавления)] E --> F[AOI (автоматизированный оптический контроль)] F --> G{Есть ли BGA/QFN или другие скрытые соединения?} G -- Да --> H[Рентгеновский контроль] H --> I[Выгрузка / Следующий процесс] G -- Нет --> I

II. Объяснение основных этапов процесса SMT

Шаг 1: Загрузка печатной платы и предварительная обработка

- Ключевое оборудование: Автоматический загрузчик печатных плат

- Основы предварительной обработки:

- Выпечка для осушения: Обычно прокаливание при температуре 125°C в течение нескольких часов для удаления влаги с подложки печатной платы и компонентов, предотвращая «попкорн» (расслоение) во время высокотемпературной пайки.

- Защита от электростатического разряда: В помещении должен быть обеспечен строгий контроль температуры и влажности (например, влажность 45%-70%), а весь персонал должен носить браслеты ESD для защиты чувствительных компонентов.

Шаг 2: Печать паяльной пасты — где точность определяет успех

На этом этапе на контактные площадки печатной платы наносится точно определенное количество паяльной пасты, подготавливая их к пайке компонентов.

| Элемент | Пример технических характеристик | Влияние |

|---|---|---|

| Трафарет | Лазерная резка, точность апертуры ±5 мкм, электрополировка | Обеспечивает высокую эффективность переноса паяльной пасты (>90%) и четкость печати. |

| Паяльная паста | Размер порошка типа 4 (20-38 мкм), вязкость 800-1000 кС/с | Снижает риск оседания и образования мостиков после печати. |

| Ракель | Полиуретан или металл, твердость 80-90 Шор А, угол 45°-60° | Гарантирует равномерную и постоянную толщину печати. |

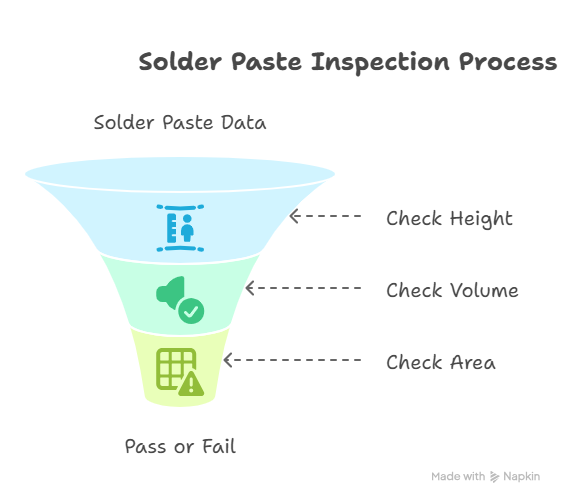

Шаг 3: SPI – первая линия защиты от дефектов пайки

SPI (Solder Paste Inspection) использует 3D-оптическую технологию для проверки объема, площади, высоты и формы паяльной пасты на каждой контактной площадке, что делает ее критически важной точкой контроля процесса.

# Пример логики для проверки паяльной пасты по принципу «прошел/не прошел» def check_paste(paste_data): # Примечание: пороговые значения определяются требованиями к конкретному продукту и процессу. height_ok = 0,08 <= paste_data.height <= 0,15 # в мм volume_ok = paste_data.volume_percent >= 70 area_ok = paste_data.area_coverage >= 80 if height_ok and volume_ok and area_ok: return "PASS" else: # Активировать сигнал тревоги и запросить очистку трафарета или настройку параметров return "FAIL - Trigger Alarm"

Статистика отрасли показывает, что SPI может предотвратить более 70% потенциальных дефектов пайки, вызванных некачественной печатью паяльной пасты.

Шаг 4: Размещение компонентов — игра с точностью до микрона

- Ключевое оборудование: Машина для установки и монтажа (или монтажник), доступная в вариантах высокоскоростных стружечных машин и высокоточных гибких монтажников.

- Основные технологии:

- Согласование видения: Использует камеры для распознавания реперных меток на печатной плате и выводах компонентов для высокоточного размещения (обычная точность составляет ±0,05 мм).

- Технология насадок: Автоматически меняет насадки в зависимости от размера и формы компонента, захватывая их вакуумной системой.

- Защита от ошибок: Проверяет информацию о компонентах путем сканирования штрихкодов на подающих устройствах для предотвращения поставки неправильных деталей; использует камеры или лазерные датчики на лету для проверки ориентации компонентов, предотвращая эффект «надгробного камня» или изменение полярности.

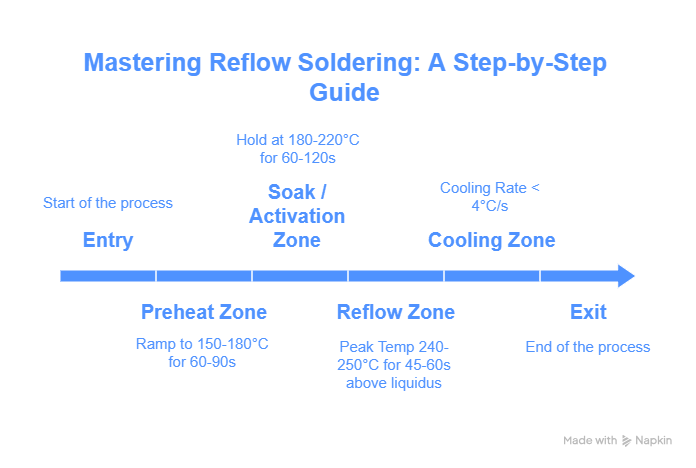

Шаг 5: Пайка оплавлением – искусство термического профиля

Печатная плата с размещенными на ней компонентами проходит через туннелеобразную печь с несколькими зонами нагрева. Паяльная паста плавится, а затем остывает, образуя надежные электрические и механические соединения.

Идеальный тепловой профиль (пример для бессвинцового припоя SAC305):

график TD A(вход) --> B[зона предварительного нагрева, линейное изменение до 150-180°C, 60-90 с] B --> C[зона выдержки/активации, удержание при 180-220°C, 60-120 с] C --> D[пиковая температура зоны оплавления 240-250°C, 45-60 с выше ликвидуса] D --> E[скорость охлаждения зоны охлаждения < 4°C/с] E --> F(выход)

Для плат высокой плотности или термочувствительных плат, Азот (N₂) часто используется для создания инертной атмосферы. Поддержание крайне низкого уровня кислорода (например, <500 ppm) снижает окисление и улучшает качество паяного соединения.

Шаг 6: AOI – Интеллектуальный Инспектор Зрения

AOI (автоматизированная оптическая инспекция) выполняется после оплавления для автоматической проверки печатной платы на наличие дефектов пайки.

- Обнаружены дефекты: Отсутствующие компоненты, неправильные детали, обратная полярность, смещение компонентов, эффект «надгробного камня», перемычки, шарики припоя и недостаточное количество припоя.

- Технологическая эволюция: Современные системы AOI все чаще используют алгоритмы ИИ, основанные на глубоком обучении. Обученные на обширных библиотеках изображений дефектов, они значительно повышают точность обнаружения и сокращают количество ложных вызовов.

Шаг 7: Рентгеновский контроль (для скрытых паяных соединений)

Для таких компонентов, как BGA, QFN и LGA с паяными соединениями под корпусом, AOI неэффективен. Рентгеновский контроль может проникнуть в чип, чтобы четко визуализировать внутренние соединения шариков припоя.

- Ключевые контрольные точки: Короткие замыкания припоя, разомкнутые цепи (несмачиваемые), а также размер и процент пустот (например, стандарты IPC могут требовать, чтобы пустоты были <25%).

III. Односторонний и двухсторонний SMT: сравнение процессов

В зависимости от конструкции изделия печатные платы могут быть односторонними или двухсторонними, причем последнее подразумевает более сложный технологический процесс.

| Разница в процессе | Односторонняя сборка | Двусторонняя сборка (сначала верх, потом низ) |

|---|---|---|

| Первая сторона (верхняя) процесс | Полный поток SMT (Печать → Размещение → Оплавление) | Полный поток SMT (Печать → Размещение → Оплавление) |

| Переворачивание доски | Н/Д | Для плавного перехода в линии используется специальный инверторный модуль. |

| Процесс второй стороны (снизу) | Н/Д | Еще один полный цикл Печать → Размещение → Оплавление. |

| Ключевая задача | - | Управление вторым профилем оплавления для предотвращения падения компонентов на верхней стороне (теперь висящих вверх ногами), особенно более тяжелых. |

| Типичное применение | Более простые платы, такие как пульты дистанционного управления, блоки питания. | Изделия с высокой плотностью размещения компонентов, такие как материнские платы смартфонов, ноутбуки и модули связи. |

IV. Анализ дефектов SMT и повышение качества

4 лучших решения для устранения дефектов

| Тип дефекта | Типичная первопричина | Корректирующие/предупреждающие действия |

|---|---|---|

| Надгробие | Неравномерная тепловая масса на двух контактных площадках компонента, из-за чего припой плавится в разное время. | Оптимизация конструкции контактной площадки печатной платы для обеспечения тепловой симметрии (DFM); оптимизация зоны предварительного нагрева оплавлением. |

| Шарики припоя | Влага в паяльной пасте или слишком агрессивный флюс; слишком высокая скорость предварительного нагрева. | Храните и используйте паяльную пасту в соответствии со спецификациями; уменьшите скорость предварительного нагрева. |

| Холодная пайка | Недостаточная пиковая температура или время в зоне оплавления; окисление прокладки. | Оптимизируйте тепловой профиль оплавления; обеспечьте хорошую паяемость печатных плат и компонентов. |

| BGA-вакуумирование | Летучие вещества флюса не успевают полностью испариться до затвердевания паяного соединения. | Используйте паяльную пасту с низким образованием пустот; оптимизируйте конструкцию апертур трафарета (например, оконных стекол); оптимизируйте тепловой профиль. |

Два столпа систем качества

- DFM (Проектирование для технологичности)

- Учет ограничений производственного процесса на этапе проектирования изделия, таких как расстояние между компонентами, конструкция контактных площадок и размещение реперных точек.

- Внедрение стандарта IPC

- Соблюдение международно признанных стандартов сборки электроники, таких как МПК-А-610 (Приемлемость электронных сборок) и J-STD-001 (Требования к паяным электрическим и электронным узлам).

V. Новые тенденции в SMT

- Умная фабрика и промышленность 4.0: Подключение всего оборудования через MES (систему управления производством) для мониторинга данных в реальном времени, прослеживаемости и интеллектуального принятия решений для оптимизации OEE (общей эффективности оборудования).

- Тонкая и гетерогенная интеграция: Растущий спрос на сборку компонентов класса sub-01005 и модулей SiP (System-in-Package) высокой плотности.

- Экологичное производство: Использование флюсов с низким содержанием ЛОС или не требующих очистки, а также энергоэффективного оборудования для снижения воздействия на окружающую среду.

Заключение: Путь совершенствования никогда не заканчивается

Когда высокоплотная материнская плата с тысячами компонентов эффективно проходит по линии SMT, она представляет собой идеальное слияние материаловедения, точного машиностроения, оптики и программного обеспечения. Освоение основного процесса SMT является ключом к вхождению в мир современного производства электроники. Только непрерывно внедряя технологические инновации можно преуспеть на этом пути постоянного совершенствования.

Приложение: Часто задаваемые вопросы (FAQ)

В1: Как выбрать подъемно-транспортную машину?

A: Ключевые показатели включают теоретическую скорость (CPH), реальную пропускную способность (UPH), точность размещения (мкм), поддерживаемый диапазон компонентов и время переналадки. Выбор зависит от комплексной оценки типа продукта и объема производства.

В2: Устарел ли процесс склеивания (красный клей)?

A: В смешанной технологии сборки (SMT + THT), требующей пайки волной, процесс склеивания по-прежнему необходим для фиксации компонентов SMT. Однако он редко используется в чисто двухсторонних процессах оплавления.

В3: Необходима ли проверка 100% SPI?

A: Для высоконадежных продуктов (например, автомобильных, медицинских, аэрокосмических) и печатных плат с высокой плотностью и малым шагом выводов 100% SPI является обязательным. Автомобильная промышленность часто требует индекса возможностей процесса (Cpk) ≥ 1,67, что означает чрезвычайно низкий потенциальный уровень дефектов, который может быть гарантирован только с помощью инспекции 100%.

В4: Как можно оптимизировать энергопотребление печи оплавления?

A: Современные печи для оплавления могут быть более чем в 30% более энергоэффективными, чем старые модели, за счет использования многоступенчатых систем рекуперации тепла, улучшенных изоляционных материалов и интеллектуальных режимов ожидания.

Действуйте сейчас:

Получите контрольный список DFM для вашей линии SMT

Подпишитесь на наш еженедельник «Производство электроники», чтобы раскрыть еще больше секретов технологических процессов!

(Примечание: данные в этой статье взяты из стандартов IPC, технических документов по оборудованию и передовых отраслевых практик. Некоторые цифры являются типичными примерами; фактические значения зависят от конкретного процесса.)