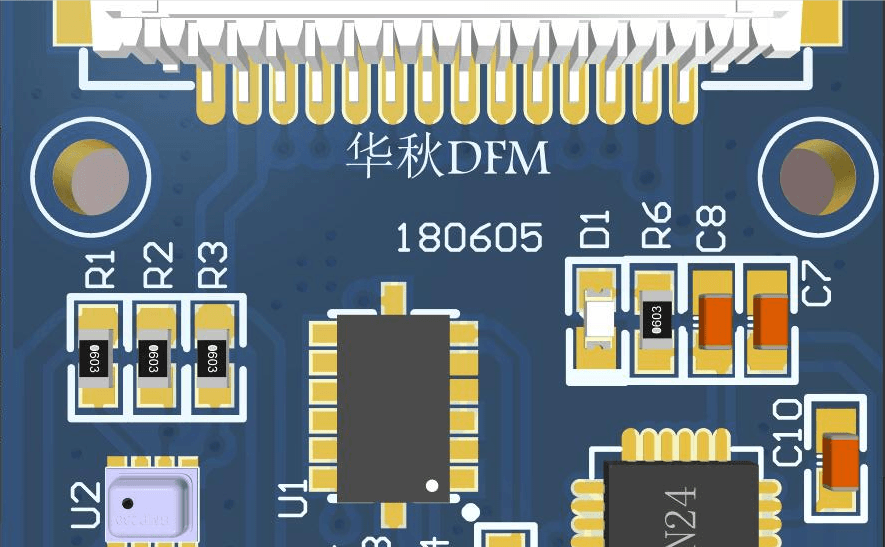

PCB設計におけるマークポイント

オプティカルポイントやリファレンスポイントとしても知られるマークポイントは、コンポーネントのアセンブリ中に回路基板上の位置を特定するために非常に重要です。マークポイントの選択は自動配置機の効率に直接影響するため、マークポイントと基板上の位置について慎重に設計する必要があります。

マークポイントのデザイン

1.レイアウト位置

シングルボード・マークポイント

プリント基板を設計する場合、マークポイントは部品を配置する側に追加する。両面配置の場合、マークポイントは両面に追加する必要があり、ミスマッチを防ぐために非対称配置で四隅に配置するのが理想的です。スペースが限られている場合、マークポイントは3つで十分かもしれませんが、必要であれば少なくとも2つは対角線上に追加してください。

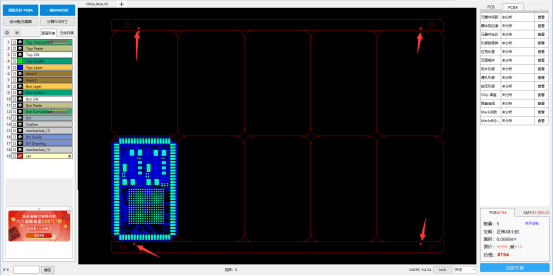

パネル・マーク・ポイント

パネルにもマーク・ポイントが必要で、加工エッジの四隅にそれぞれポイントを置き、フールプルーフのために対称的な配置を避ける。パネルに加工エッジがない場合は、ボード自体にマーク・ポイントを追加する。マーク・ポイントが1枚に追加されない場合、少なくとも3箇所は、接続されたパネルの空いている部分に配置されるべきである。

コンポーネント・マーク・ポイント

QFPやBGAなど、特定の部品の配置精度を高めるには、部品上の対角線上にある2つの角に専用のマークポイントを追加する必要がある。

2.設計仕様

形状とサイズ

マークポイントは円形または正方形で、通常 1.0mm、ソルダーマスク開口部は 2.0mm です。グレアがマークポイントの検出に影響するのを避けるため、開口部はラインPADを0.5mm以上超えなければならない。制約のあるスペースでは、開口部は1.5mmでも許容されるが、ラインPADは1.0mmを超えなければならない。

エッジ距離

加工中にコンベヤーが邪魔にならないよう、マークポイントのボード端からの安全距離は3.5mmを超えること。加工端に位置する場合は、内側のマークポイントを端から少なくとも3.5mm離すように内側に調整することができます。

オープンエリア

マークポイントの近くにトレースや部品を置くと認識に影響するため、避けてください。SMT配置装置に最適な精度を確保するため、各マークポイントの周囲に3mm以上のクリアランスを設けてください。

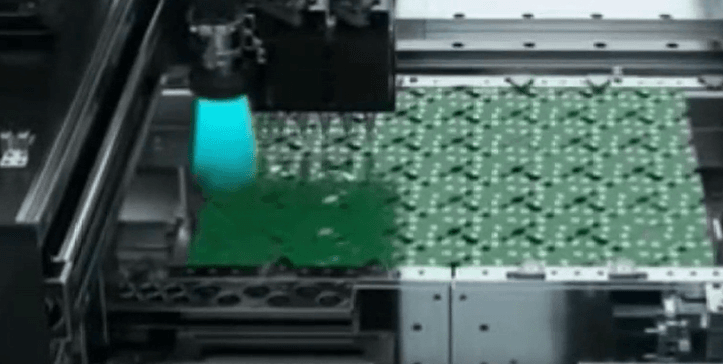

SMTにおけるマークポイントの応用

マーク・ポイントの使用原則

配置の過程で、位置ずれが生じることがあります。マークポイントの位置決めは、位置決めの基準となることで、この問題に効果的に対処します。マークポイント機能を搭載したプレースメントマシンは、コンポーネントの正確な配置をより的確に判断することができ、高い配置精度を保証します。

マークポイントなしの配置方法

自動配置用のマーク・ポイントがない場合、特定のはんだパッドをマーク・ポイントとして選択することができます。ステンシルをテーピングしたり、マーク・ポイント付きの固定具を作成することもできますが、従来のマーク・ポイントがないと精度が落ちる可能性が高くなります。

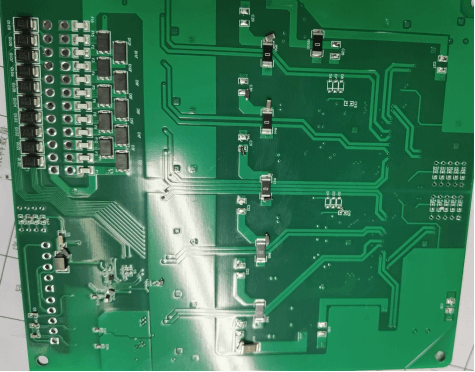

マークポイントのない生産ケース

問題の内容

マークポイントがないため、ポイントの誤認識が発生し、コンポーネントの配置を誤る原因となった。

問題の影響

不適切な配置は複数の部品の損失を招き、製品開発を遅らせ、研究開発費と製造費を浪費した。

問題の拡張

マークポイントの不足による部品の不適切な配置は、製品の機能性に支障をきたし、組立のための部品の再生産や再調達を必要とする可能性がある。

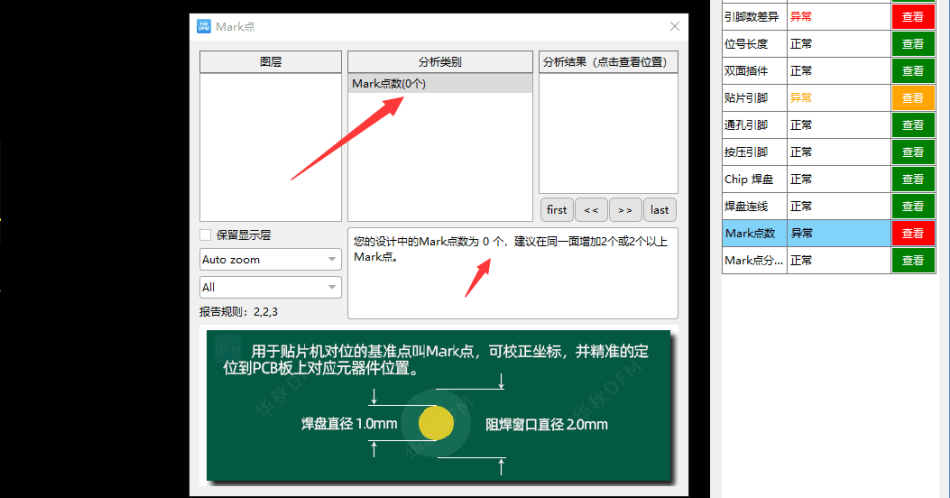

マークポイント検査ソリューション

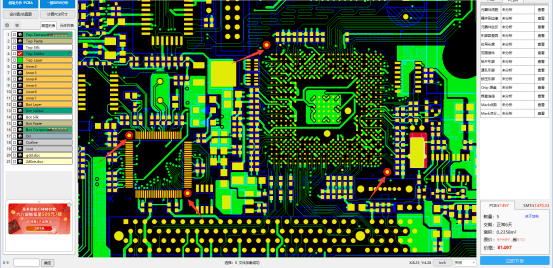

HuachiuのDFMソフトウェアを利用してマークポイントを検査することで、マークポイントの欠落や不適切な設計による製品開発の損失を防ぐことができます。設計前に設計ファイルをチェックすることで、研究開発コストと生産サイクルを削減できます。

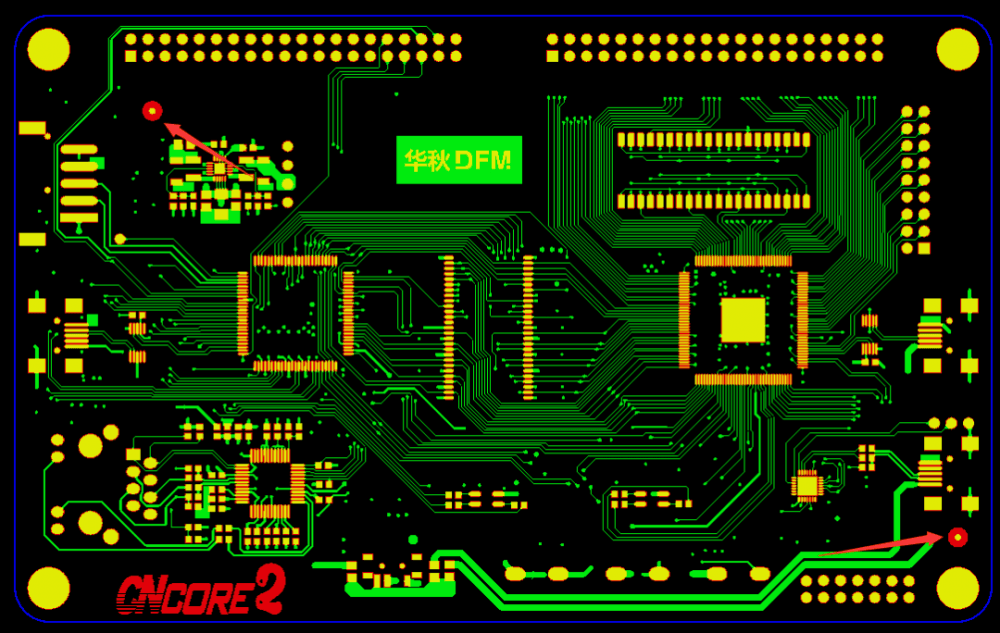

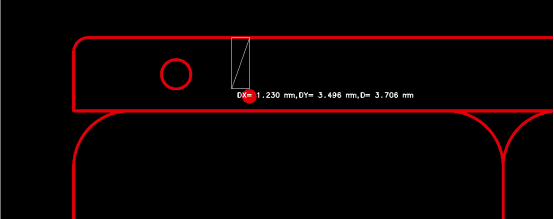

パート1

HuachiuのDFMソフトウェアは、デザインファイルにマークポイントが欠けていないかどうかを検出します。マークポイントがない場合、配置マシンの位置決め基準となるマークポイントの必要性を示し、座標を補正してPCBロケーションに正確に配置することができます。

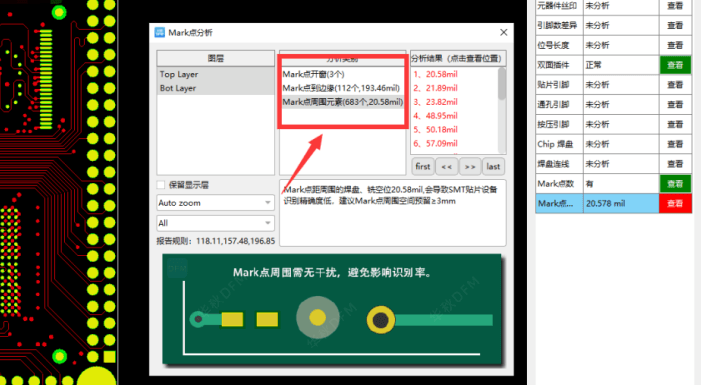

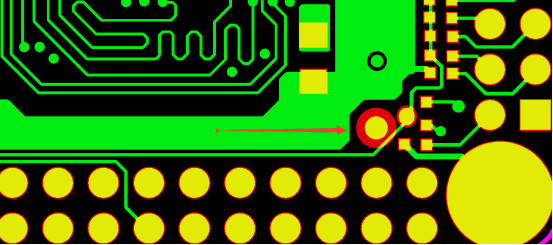

パート2

HuachiuのDFMソフトウェアは、マークポイント設計内の異常を特定することもできます。マークポイントの開口部の大きさ、エッジまでの安全な距離、マークポイントの認識に対する周囲の物体の影響などをチェックします。このソフトウェアは、様々な設計検査要件を満たすことができます。