SMTマシンを理解する:動作原理

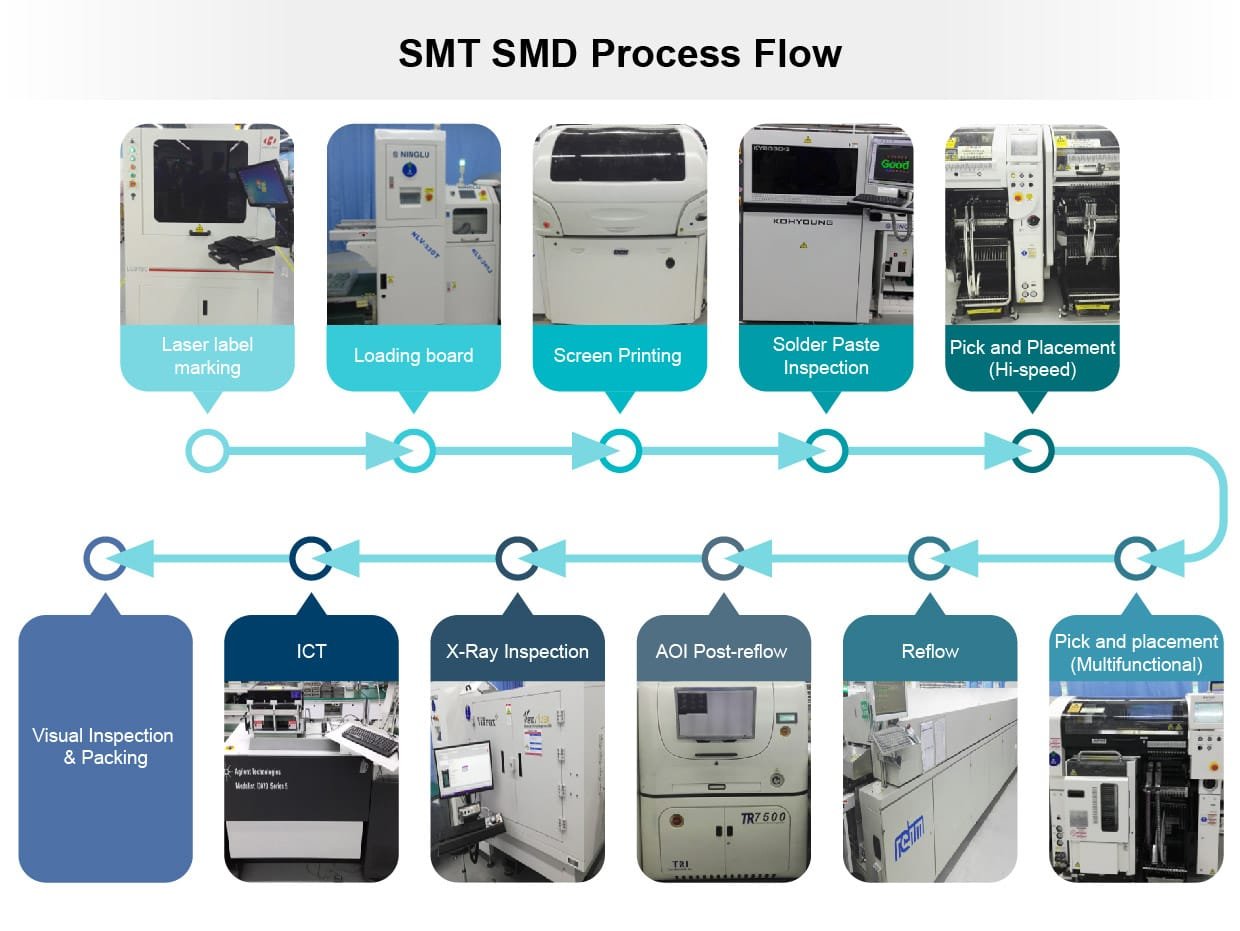

SMT(表面実装技術)は、プリント基板(PCB)に小型化された電子部品を自動的に取り付けるための高度なプロセスです。以下は、SMTマシンがどのように動作するかについての詳細な説明です:

1.印刷

目的 プリント基板の所定の位置にはんだペーストを印刷すること。

プロセス 微細な溝を持つステンシルがプリント基板の特定の領域を覆っている。はんだペーストはブレードによってこの溝に押し込まれ、プリント基板表面の対応する位置に転写される。この作業は、プリント基板全体がはんだペーストで正しくコーティングされるまで繰り返されます。

2.調剤

目的 赤の接着剤と呼ばれる特殊な接着剤を特定の部品の間に加えることで、固定力を高める。

プロセス 専用のノズルを使い、補強が必要なパッドの隙間に少量の赤い接着剤を滴下する。

3.配置

目的 様々なサイズや形状の部品をプリント基板の正しいはんだ付け位置に自動的に配置します。

プロセス SMTピックアンドプレース装置には、それぞれ異なるノズルが搭載された1つまたは複数のロボットアームが装備されており、コンポーネントの特定のタイプやサイズに合わせて設計されています。ロボットアームは、あらかじめプログラムされたシーケンスに従ってフィーダーから部品を取り出し、プリント基板の指定された位置に正確に配置します。位置決めされた部品は、先に印刷されたはんだペーストによって一時的に固定されます。

4.リフローはんだ付け

目的 プリント基板全体を適切な温度範囲に加熱し、はんだペーストが溶けるようにすることで、すべての部品をそれぞれのパッドに恒久的に固定する。

プロセス 部品の配置は完了したが、まだ確実にはんだ付けされていないPCBA(プリント基板アセンブリ)は、連続加熱チャンネルに送られる。温度は徐々に上昇し、ピークに達した後、ゆっくりと室温に戻ります。この過程で、はんだペーストは液体から固体に変化し、部品を効果的にはんだ付けします。

5.AOI検査

目的 はんだ付けの品質をチェックし、外観不良を特定する。

プロセス リフローはんだ付け後、PCBAは検査のために高解像度カメラの下に置かれます。カメラは各はんだ接合部の画像をキャプチャし、解析のために標準モデルと比較されます。問題が検出された場合、作業員に修理のためのフラグが立てられます。そうでない場合、製品は良品として確認され、後続の工程に進みます。

要約すると、SMTマシンは、一連の自動化されたステップを通じて、原材料の供給から最終製品の検査までの全プロセスを効率的かつ正確に完了し、生産効率と製品の一貫性を大幅に向上させる。