1.SMTとPCBの定義と違い

1.PCB(プリント基板)

PCBは電子部品の物理的な基板であり、絶縁基板上に導電経路をエッチングすることで形成される。その中心的な機能は、電子部品に機械的な支持と電気的な相互接続を提供することである。

2.SMT(表面実装技術)

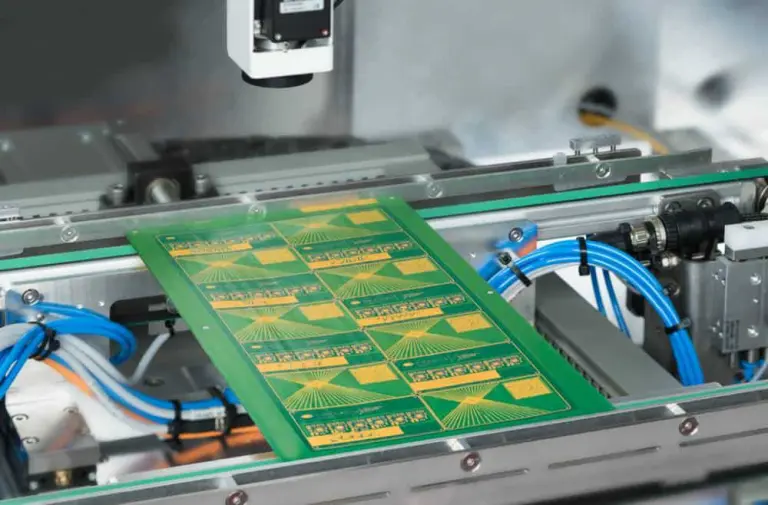

SMTは、プリント基板の表面に電子部品を直接取り付ける自動組立工程である。主な工程は、はんだペースト印刷、部品配置、リフローはんだ付けなどである。その主な利点は、小型部品の高密度集積をサポートすることにあります。

3.本質的な違い

- プリント基板 は静的回路基板であり、ハードウェア・キャリアとみなされる;

- きょくかんり は、製造工程に分類される動的組立技術である。

この2つは連動しています:PCBは設計の基礎を提供し、SMTは効率的な組み立てを可能にします。

2.現代のPCBアセンブリにおけるSMTのコアバリュー

1.電子製品の小型化を推進

- ミニチュア部品の使用:SMTは、01005パッケージ(0.4mm×0.2mm)のような超小型部品に対応し、スマートフォン用マザーボードへの広範な機能統合を可能にします。

- 高密度配線:多層PCB設計を採用することで、SMTは、CPUとRAMを相互接続するハイエンド・コンピュータのマザーボードに見られるように、単位面積内でより複雑な回路レイアウトを可能にする。

2.生産効率と信頼性の向上

- 完全自動化生産:高速ピックアンドプレース機は、1時間当たり数万個の精密な配置を達成することができ、従来の挿入方法に比べて効率が大幅に向上する。

- プロセスの安定性:リフローはんだ付けは、振動に耐える信頼性の高いはんだ接合を実現し、過酷な環境下での車載エレクトロニクス(ECUモジュールなど)の要求を満たします。

3.エレクトロニクス性能の最適化

- 高周波信号伝送:SMT部品のショートリード設計により寄生インダクタンスが低減され、5G RFモジュールは30%以上の信号損失を最小限に抑えることができます。

- 熱管理における利点:SMT部品とPCB間の密接な接触が放熱を促進し、GPUチップの温度上昇を15%~20%低減。

3.代表的なアプリケーションと今後の動向

1.産業別用途例

- コンシューマー・エレクトロニクス:Apple iPhoneマザーボードは、90%以上の部品配置にSMT技術を採用し、厚さわずか1.1mmを実現しました。

- 医療機器:ポータブルモニターは、0.5mm間隔のSMT回路基板を使用し、正確な心電図信号を取得します。

2.技術進歩の方向性

- 3D-SMT:PoPのように)パッケージを積み重ねることで、サイズをさらに小さくする;

- スマートフレキシブルSMT:折りたたみ可能な機器におけるフレキシブルプリント基板の実装要件に対応。

結論

SMT技術は現代のPCB製造における中核工程となり、製品の小型化、自動化、高性能化を推進している。5GやAIoTのような技術の発展に伴い、SMTはエレクトロニクスの進化を先導し続け、PCB設計と相乗効果を発揮する製造の基礎となります。