SMT装置とは何ですか?

SMTは表面実装技術(Surface Mount Technology)の略称です。私たちの日常生活では、デジタル家電をはじめとする様々な電子機器の内部回路基板にこの技術が利用されています。SMT装置には、 ピックアンドプレース機SMTは、電子部品を回路基板に実装する装置です。その後、リフロー炉で半田付けを行い、最終的にマザーボードが完成します。SMTは今日のエレクトロニクス産業において重要な役割を果たしています。以下では、SMT装置の各構成要素についてご紹介します。

SMT装置にはどのような種類がありますか?SMTラインとは何ですか?

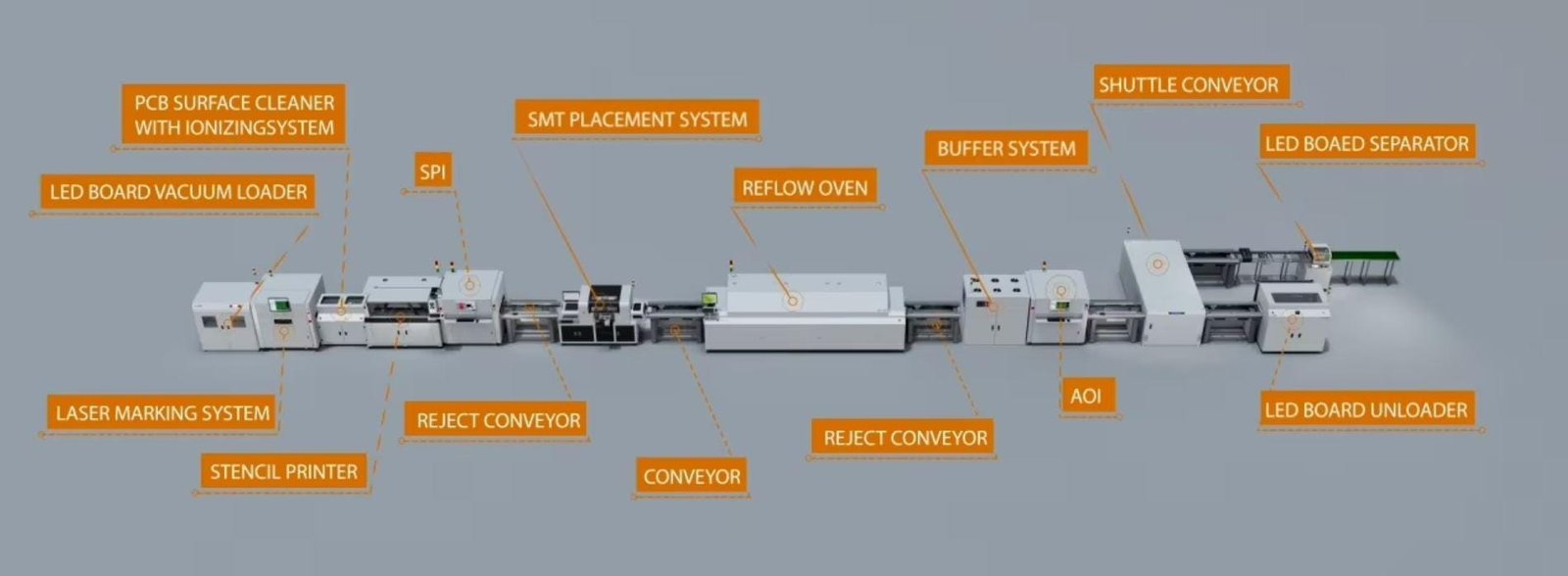

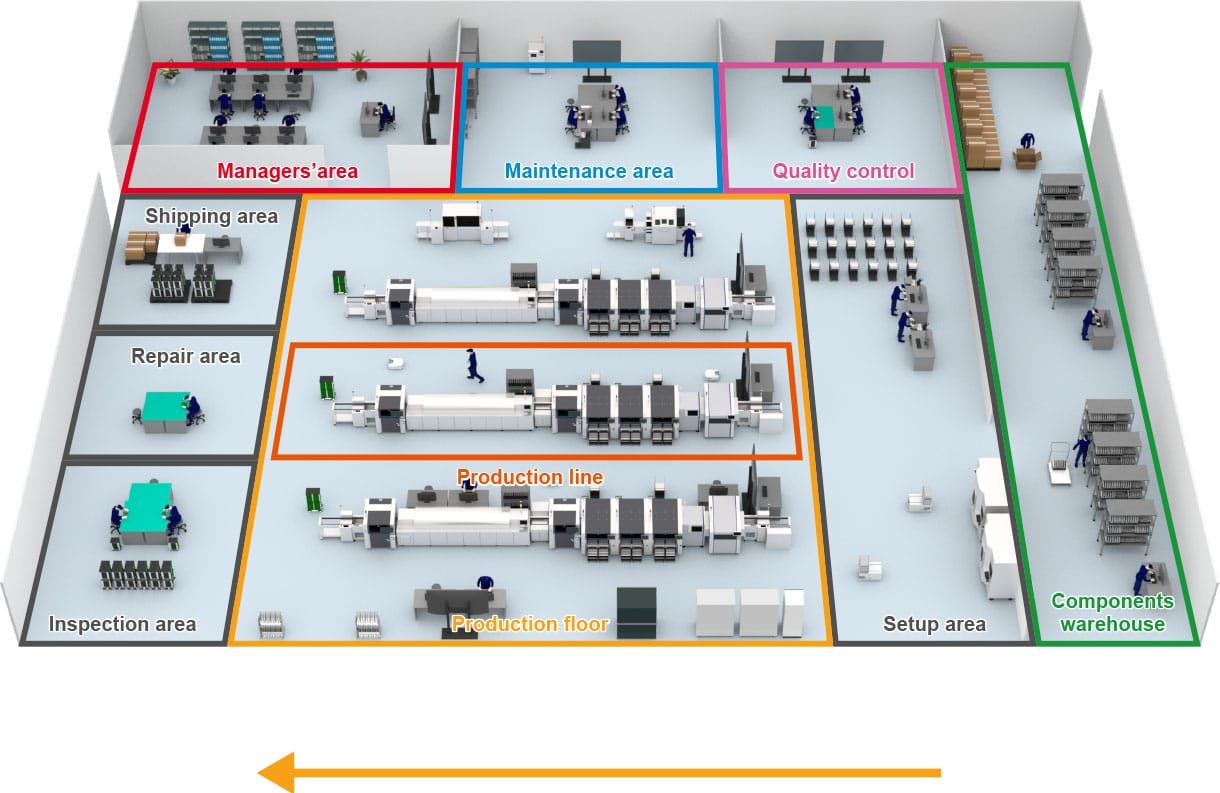

SMT装置とは、表面実装技術(SMT)に必要な機械を指します。典型的なSMTラインには、通常、以下の装置が含まれます。

- ボードローダー

- プリンター

- インターフェーステーブル

- SPI

- ピック&プレース・マシン

- 挿入機

- リフロー炉

- ウェーブはんだ付け

- AOI(自動光学検査)

- X線

- ボードアンローダー

上記の設備は、比較的充実したSMT配線リストを構成しています。各工場では、実際の製品ニーズに応じて、関連設備を追加または削除する場合があります。 必須の設備には、プリンター、ピックアンドプレースマシン、リフローオーブンなどがあります。

SMT装置の概要

SMT製造設備:接着剤塗布機、はんだペースト印刷機、ピックアンドプレース機、リフロー炉、ウェーブはんだ付け

SMT検査装置:SPIはんだペースト厚さ試験装置、炉温度曲線試験装置、AOI光学検査装置、ICTオンライン試験装置、X線検査装置、ATE試験装置

SMT周辺機器: はんだペーストミキサー、インターフェーステーブル、ボードセパレーター、ボードローダー/アンローダー、マテリアルハンドリングマシン、バッファマシン

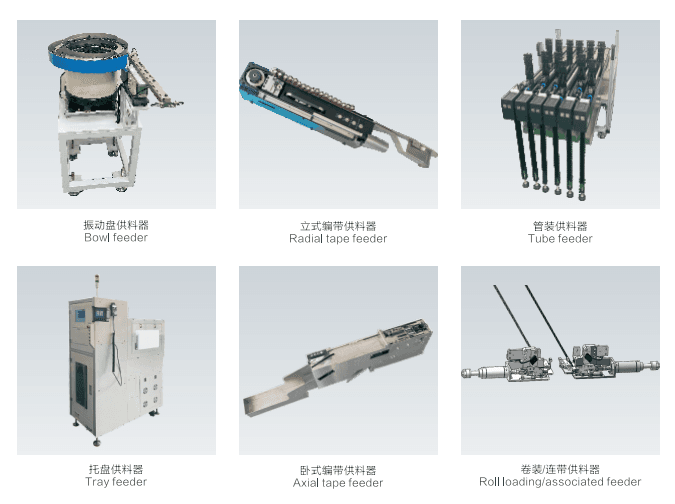

SMTアクセサリ: 熱電対/熱抵抗器、加熱素子、スクイジー/テンプレート、ノズル、接着剤ディスペンシングニードル、接着剤ディスペンシングマシンバレルアクセサリ、ウェーブはんだ付けノズル、フィーダー

SMTはんだ付け消耗品:はんだペースト/はんだ棒、SMD接着剤、フラックス

SMTアセンブリツール:静電気防止はんだごて、はんだ除去ごて、溶解炉、デブリプライヤー、フォームオーブン

SMT洗浄装置: 超音波洗浄機、PCBA洗浄機

静電気防止製品: 帯電防止個人用保護具、帯電防止ツール、帯電防止ターンオーバーボックス、帯電防止包装、帯電防止測定器

SMTマシンとSMTラインの中核設備と主な機能

ピック&プレース・マシン

- コアポジション:SMT生産ラインの心臓部であるピックアンドプレースマシンは、部品をPCBパッドに正確に装着する役割を担い、その精度は最大±0.05mm、その速度は毎時数万個から数十万個に達します。技術的に最も複雑で、生産効率と歩留まりに直接影響します。

- 機能:トレイやフィーダーからSMD部品をピックし、ビジョンシステムで位置を特定し、プリント基板の指定されたパッドに素早く配置します。

分類:

高速ピックアンドプレイスマシン:小型の通常部品(例えば0805抵抗器)を扱うように設計されており、毎時数万点の速度に達します。

多機能ピックアンドプレイスマシン:複雑な部品(BGA、QFPなど)を扱うことができ、精度は高いが速度は遅い。

SMT ピックアンドプレイスマシン ホットスタイル

ソルダーペースト印刷機

- 印刷精度は、その後のはんだ付けの品質に直接影響します。最新の装置では、(DEKプリンターのような)ビジョンアライメントシステムを使用し、±12.5μmまでの精度を達成しています。

- 機能:はんだペーストをPCBパッドに均一に塗布し、後のはんだ付けのための接着剤と導電性媒体を提供します。

- 主要パラメーター:印刷精度(±0.02mm)、はんだペースト厚さ検出(SPI装置と組み合わせて使用するのが一般的)。

リフロー装置

- 温度カーブを制御してはんだペーストを溶かし、部品とプリント基板間のはんだ付けを実現します。ハイエンド・デバイスは、はんだ付け時の窒素保護に対応し、酸化を抑えてはんだ接合部の信頼性を向上させます。

- 機能:はんだペーストの溶融を制御し、温度カーブ(プリヒート、恒温、リフロー、冷却)により信頼性の高いはんだ接合を形成します。

- 分類:熱風、赤外線、蒸気などを含み、温度差±1℃を維持する機器が主流。

AOIおよびX線検査機

AOI:はんだ接合部の欠陥(コールドソルダリングや位置ズレなど)を光学イメージングで検出。配置後のはんだ接合部の位置、極性、形状をチェックします。

X線:BGAやQFNなどの隠れたはんだ接合部の内部欠陥を検査し、高密度実装の品質を確保します。

SMT生産ライン補助・支援設備

ソルダーペーストミキサー

- ソルダーペーストの均一性を確保し、印刷品質に影響する粒子の沈降を防ぐ。混合時間は通常1~3分。

SMTローダー/アンローダー

- プリント基板の自動ローディングとアンローディングを実現し、スタッキングやトレイ供給をサポートすることで、手作業による介入を軽減します。

SPI(ソルダーペースト検査機)

- ソルダーペースト印刷の厚み、面積、形状を検査し、印刷品質不良によるはんだ付け不良を防止します。3D検査技術は、体積と高さのパラメータをカバーしています。

マイクロコンポーネント供給システム

- 01005(0.4×0.2mm)のような微細部品に対応し、無駄を省くために高精度のフィーダーとノズル設計が必要です。

選択ウェーブはんだ付け・精密塗布装置

– ウェーブはんだ付け:スルーホール部品接続のはんだ付けを対象とし、装置を選択して局所的にはんだ付けを行うことで省エネルギーを実現。

– 分注機:接着剤の塗布(アンダーフィルなど)に使用され、接着剤の量をミクロレベルで正確にコントロールする必要がある。

レーザーマーキングマシンとドッキングステーション

– レーザーマーキング:PCBや部品のトレーサビリティ情報をマーキングし、高速生産ラインの要求に対応します。

– ドッキングステーション:異なる機器(プリンターやピックアンドプレースマシンなど)を接続し、PCBバッファリングと同期伝送を実現。

SMT組立ライン工程

ローダー→プリンター→SPI→インターフェイスステーション→ピック&プレースマシン→リフロー→AOI→X線

↓

ウェーブはんだ付け ← ディスペンサー ← レーザー刻印 ← アンローダー

なぜSMTマシンが重要なのか?

- 効率性:従来のスルーホール技術(THT)と比べ、SMTマシンは完全自動生産を可能にし、人の介入を減らし、大量生産(スマートフォン、コンピューター・マザーボードなど)に適している。

- 小型化:電子機器の小型化・軽量化に対応。

- 信頼性:精密なはんだ付けプロセスにより、はんだ接合部の冷間接合や短絡の不良率を低減し、製品寿命を向上させます。

例えば、スマートフォンのマザーボード製造では、ピックアンドプレイス機は、わずか1分で数百の部品の正確な配置を完了することができ、リフロー炉は、正確な温度制御によって微細なはんだ接合部の品質を保証します。このような機械の包括的な応用により、SMTは電子機器製造業界の主流技術となっている。

ハイウィン電機株式会社のカスタマイズとサービスの優位性

ハイウィン電機株式会社では、お客様のユニークなニーズを理解し、SMTマシンのためのカスタマイズされたソリューションを提供しています。当社のカスタマイズとサービスの利点は次のとおりです:

- カスタマイズ・ソリューション:特定の生産要件を満たすように設計された特注SMTマシンを提供し、お客様のプロジェクトに最適な効率と効果をお約束します。

- エキスパート・サポート:当社の熟練技術者チームは、お客様のSMTマシンがその寿命を通じて最高のパフォーマンスで動作するよう、包括的なサポートを提供します。

- 継続的トレーニング:SMT技術を効果的に活用するための知識とスキルを向上させるため、継続的なトレーニングとリソースを提供します。

- 革新的技術の統合:自動化、精度、全体的なパフォーマンスを向上させるために、最新の進歩をSMTマシンに統合しています。

- 地域開発の焦点:私たちは、輸入への依存を減らし、地元の技術革新と専門知識を育成する国内技術ソリューションの開発を重視しています。

結論

SMTマシンは電子デバイスの製造方法に革命をもたらし、より小型で信頼性が高く、コスト効果の高い製品の製造を可能にしました。ハイウィン電機株式会社では、メーカーが直面する課題に対処しながら、エレクトロニクス業界の進化する要求を満たすために、革新的でカスタマイズされたソリューションを提供することをお約束します。