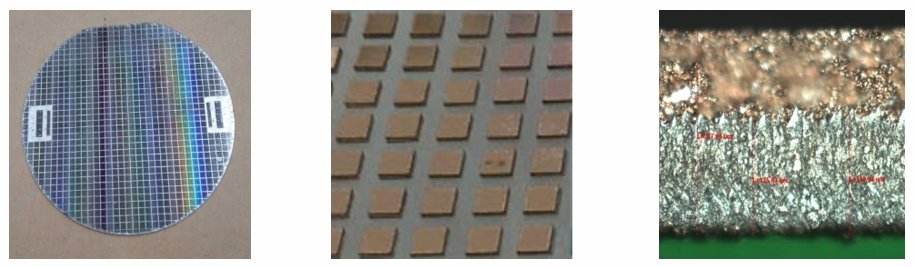

集光された紫外線レーザーの高いエネルギー密度は、加工される材料表面の温度を急激に上昇させ、瞬時に溶融・蒸発させる。プラットフォームの動きと相まって、材料表面に直線的な切断の継ぎ目を作り、切断の目的を達成します。

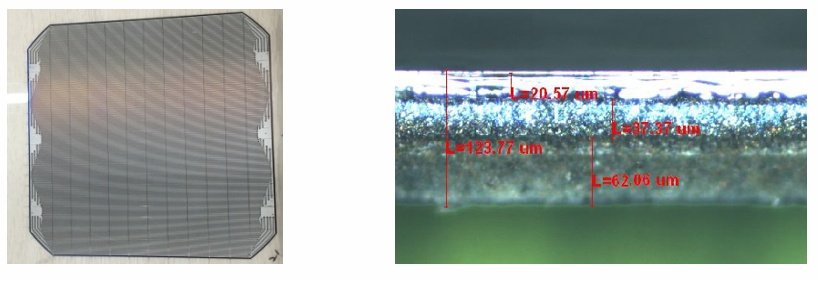

レーザー出力(単一パルスエネルギー)は、切断深さと切断幅に影響を与える主な要因です。シリコンウエハーで行われたテストでは、レーザーパワーと測定された切断深さと切断幅の関係を示す以下のグラフが得られた。(テスト条件:レーザー周波数70 kHz、切断速度250 mm/s、マルチポイント切断技術を使用)

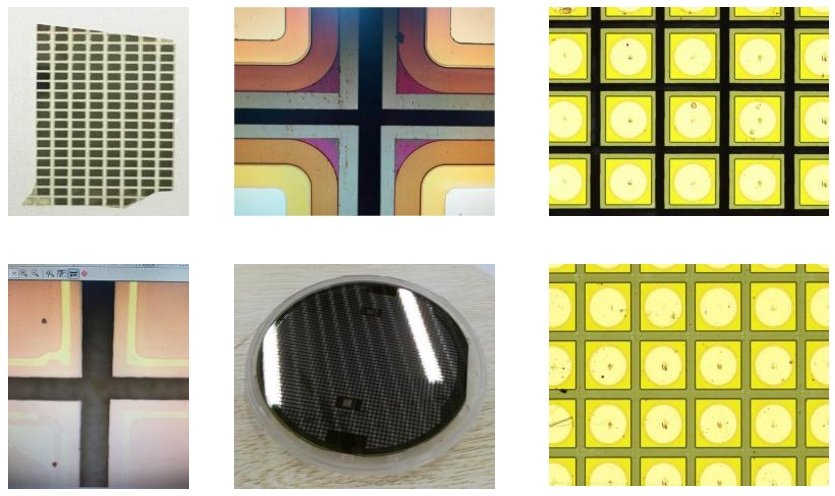

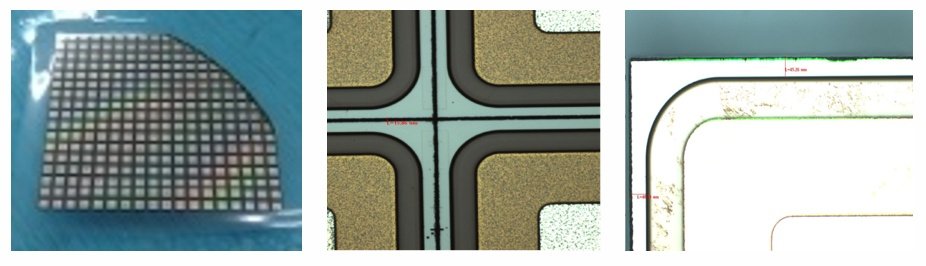

主にLEDの赤色や黄色のシリコンウェハーチップの切断や、セラミックや金属などの特殊材料の切断に使用される。

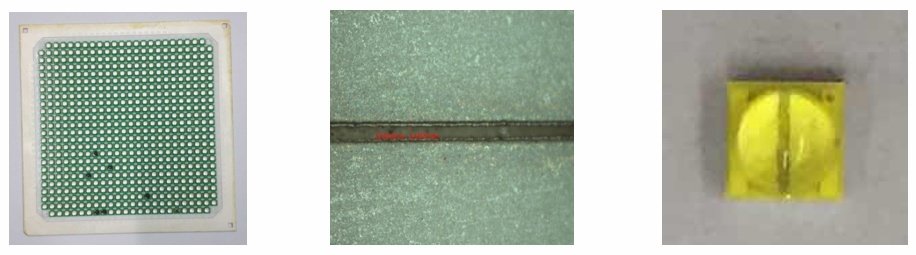

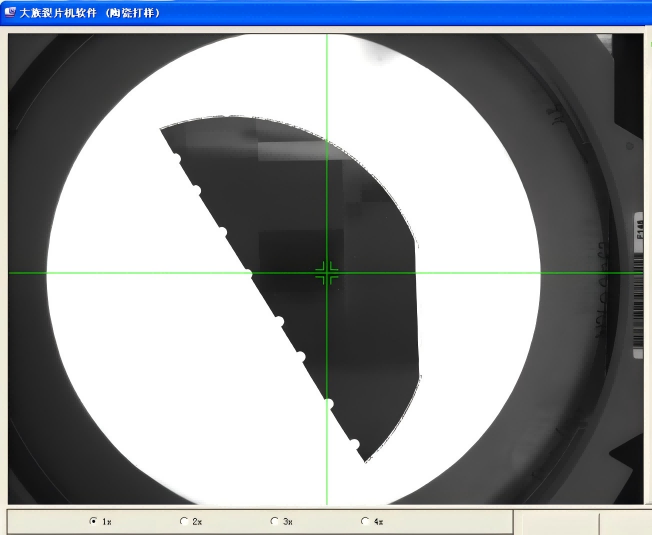

輪郭を自動認識する広角カメラ搭載

ローディングの際、全ピースと破断ピースを区別する必要がないため、破断ピースのセッティングやエッジサーチが不要となり、破断作業時間を大幅に短縮できます。

安定したバックカット・システム

安定したイメージングを提供し、大型両面(DD)技術と成熟したカッティング技術を組み合わせることで、6インチウェーハのバックカットが可能。

マルチポイント・テクノロジー

再溶解を効果的にコントロールするマルチポイントレンズを搭載し、より優れた切断結果を実現。この切断技術は業界をリードしています。

高精度作業台

フルクローズドループ制御により、全移動範囲における変位誤差は±1µm以内です。優れた加減速性能により、システムの単位時間当たりの出力能力を効果的に向上させます。

安定した高品質の洗浄と接着剤塗布システム

本機は自動クリーニングと自動接着剤塗布システムを装備しており、簡単で便利に使用できます。洗浄と接着剤塗布のためのすべてのパラメータは、チップカットの品質を確保するために包括的に監視されています。

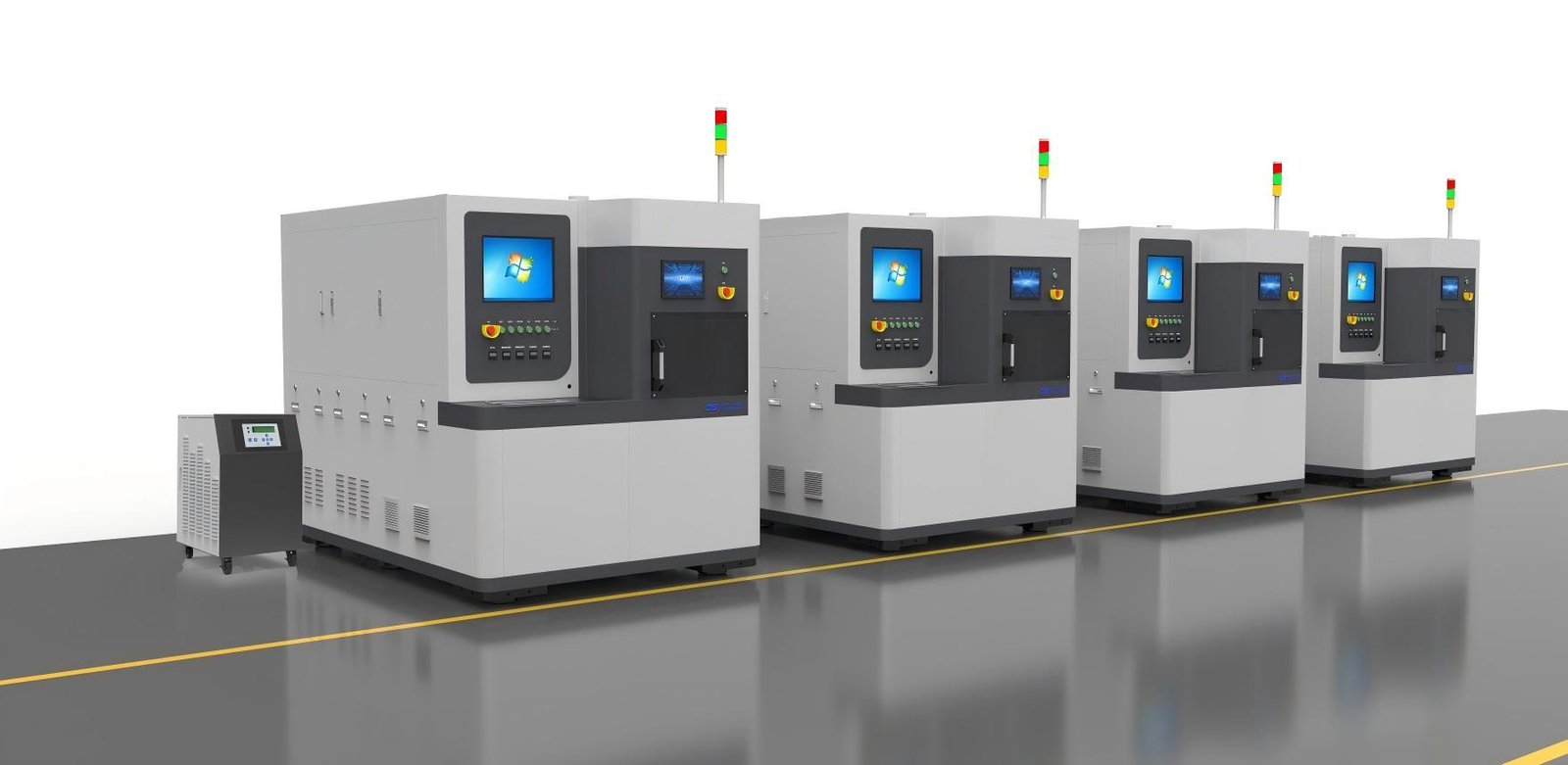

多くの機器がさまざまな顧客先で安定稼働しており、その性能は十分に認められ、肯定されている。

切断効率:4インチウェーハ(4646規格)の場合、1日22時間稼動で、フロントカット、バックカットともに45枚/日以上の切断能力を達成。

切断歩留まり:切断片の外観歩留まりは98.5%以上であり、切断前後の電気的歩留まりは実質的にゼロロスを維持している。

機器の安定性:設備稼働率は≥98%で、アラーム発生率は1日3回未満に制御可能。

| そうだ。 | コンポーネント名 | 起源 | モデル | 数量 | 機能とパラメーター |

| 1 | レーザー | 自作/購入 | 355 | 1 | 波長:355nm 周波数調整可能0-500KHz レーザー出力 ≤ 15W |

| 2 | XYワークテーブル | 自作自演 | 300600 XY | 1 | ストローク300600mm Y軸繰り返し位置決め精度 ≤ 1μm 垂直度(±50mm以内):±1μm 平面度:±2μm |

| 3 | DDモーター | 購入 | / | 1 | 絶対位置決め精度:±20 arc-sec 繰り返し位置決め精度:±3 arc-sec 取付平面度 ≤ 8μm |

| 4 | CCD | 購入 | / | 4 | 広角CCD:150万画素 上部CCD:130Wピクセル×2 下部CCD:130万画素×1 |

| 5 | 洗浄・コーティング装置 | 自作自演 | / | 1 | 自動洗浄とコーティング 保護液および水流監視付き |

| 1 | 電源要件 | 220V/単相/50Hz/16A; 電源変動:<5% |

| 2 | 周囲温度 | 20~24℃;温度変化±1 |

| 3 | 周囲湿度 | 40~70%; 結露なし |

| 4 | 圧縮空気 | 0.65~0.75MPa、機器インターフェースパイプ径φ12 |

| 5 | 工場真空 | -0.06MPa~-0.08MPa、機器インターフェースパイプ径φ8 |

| 6 | 冷却水 | チラーには普通のボトル入り精製水を使用し、月に1回交換する。 |

| 7 | 洗浄水圧 | 水圧0.15~0.3MPa、濾過水が必要、フィルター径≤25μm |

| 8 | 排気浄化システム | 機器インターフェース内管径φ100コルゲートパイプ |

| 9 | 環境振動要件 | 基礎振幅 <5μm; 振動加速度 <0.05G |

| 10 | 避けるべき状況 | ゴミ、ほこり、オイルミストのある場所; |

| 振動や衝撃の大きい場所; | ||

| 医薬品や可燃性・爆発性物質に触れる可能性のある場所; | ||

| 高周波干渉源の近く; | ||

| 気温が急激に変化する地域; | ||

| CO2、NOX、SOXなどの濃度が高い環境。 |

機器と他の機器との距離、または壁からの距離は800mm以上必要です。

装置寸法1350x2170x1750mm (W*L*H)、高さは3色ライトを含まない。

設備重量:3トン(チラーを除く)。

© 2026 All Rights Reserved.