デザイン目標

高周波回路基板製造(Wi-Fi 6E/7プロトコルをサポート)用の装置精度と安定性を最適化するため、0402/0201マイクロコンポーネントとQFNパッケージに対応し、単一基板サイズは150×100mm以下。

1.コア機器の構成と選択戦略

| 機材カテゴリー | 主要技術パラメーター |

|---|---|

| ソルダーペーストミキサー | 鉛フリーソルダーペースト、粘度制御±5Pa・s、混合時間≤2分(真空脱泡機能を含む)。 |

| SMTローダー | デュアルトラック独立基板供給、薄型基板(0.4mm厚)対応、速度≧1200枚/時。 |

| ソルダーペーストプリンター | ナノコーティングステンシル技術、印刷精度±10μm、0.25mmピッチBGA対応。 |

| SPIマシン | 3Dレーザースキャン+AI欠陥分類、検出速度60cm²/s、0.08mm²のソルダーペースト体積検出をサポート。 |

| ピック&プレース | 富士NXT IIIまたはHW-G5高速機を使用、精度±15μm(Cpk≥1.67)、不規則部品ピッキングに対応。 |

| マイクロコンポーネント供給システム | 振動フィーダー + 8mmテープ供給、スローレート < 0.15% (0201コンポーネント)。 |

| リフロー装置 | 窒素保護機能付き14温度ゾーン、最大加熱速度4℃/秒、高周波基板の低ボイドはんだ付けに対応(ボイド率5%未満)。 |

| AOIマシン | マルチスペクトル検出(可視+赤外)、欠陥認識率99%以上、コールドソルダリング/立方晶石/オフセット化合物の欠陥解析をサポート。 |

| X線検査機 | 分解能3μm、BGA/QFNはんだ接合部のレイヤー検出、3Dトモグラフィースキャンに対応。 |

| 選択ウェーブはんだ付け | 精密フラックススプレー(±0.05ml)、はんだ付け角度調整可能(30°~60°)、スルーホールコネクターのはんだ付けに適しています。 |

| 精密分注機 | デュアルバルブピエゾ式噴射、吐出速度200ドット/秒、ボトムフィリング接着剤とコンフォーマルコーティングの同期運転に対応。 |

| レーザーマーキングマシン | UVレーザーマーキング、線幅≤15μm、MACアドレス/SNコード書き込み対応。 |

| ドッキングステーション | 温度制御バッファモジュール(±0.5℃)、デュアルトラック非同期転送、AGVドッキングエラー≤1mmをサポートしています。 |

| SMTアンローダ | インテリジェントな選別システムにより、不良品を自動的に選別し、MESトレーサビリティレポートを作成します。 |

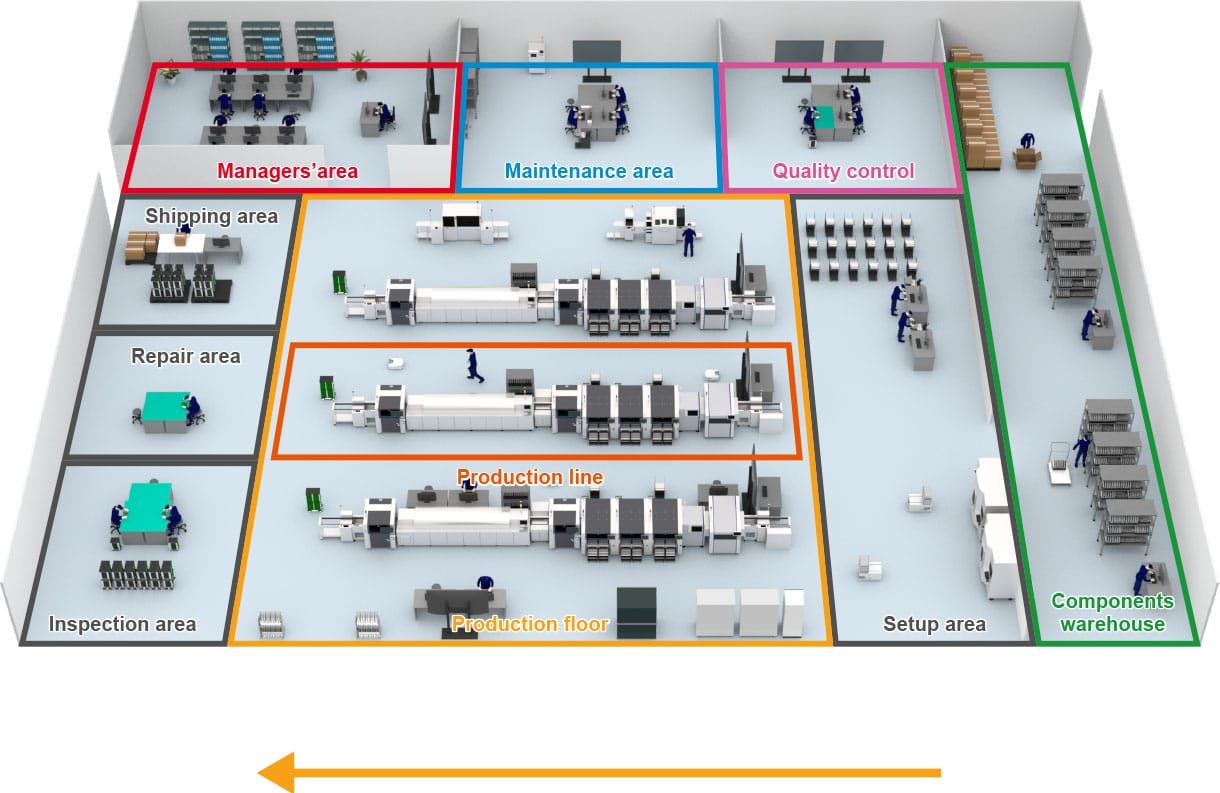

2.生産ラインのレイアウトと物流設計

1.高周波基板専用レイアウト

[生産ラインのフローチャート] ローダー → プリンター → SPI → ジャンクションテーブル → ローダー ピック&プレース(NXT III×2) → リフローはんだ付け → AOI → X線 ↓ 選択ウェーブはんだ付け ← ディスペンサー ← レーザーマーク ← アンローダー

核となる最適化ポイント:

- 静電気保護ゾーン:イオナイザー(±3Vバランス)と静電気防止カーテンは、プリンターからリフローはんだ付けエリアまで構成されています。

- マイクロコンポーネント専用ライン:供給システムはピックアンドプレースマシンに直接接続され、材料ステーションの切り替え時間は10秒未満です。

- デュアルトラック非同期制御:トラックAは主制御基板(6層)、トラックBはRFモジュール(4層)を生産。

2.能力・効率モデル

| インジケーター | パラメータ |

|---|---|

| 理論実装速度 | 85,000CPH(ネクストIII×2) |

| 実能力(OEE 82%) | 1シフト(8時間)あたり32,000枚のメイン基板を生産 |

| 交代時間 | ≤18分(マグネットスチールステンシル+クイックマテリアルチェンジカート) |

| 全体の合格率 | ≥99.2%(SPI+AOI+X線によるトリプル遮断) |

3.高周波回路の特殊プロセス対応

1.RFモジュール製造要件

- はんだ付けコントロール:リフローはんだ付けプロファイルは、誘電体層へのストレスを軽減するため、2℃/秒(100~150℃)のスローランプアップゾーンで設定。

- 遮蔽フレーム・アセンブリ:分注機は導電性接着剤スプレーモジュールを内蔵しており、接地インピーダンスは10mΩ未満。

- シグナル・インテグリティ:X線検査による溶接点の高さの均一性(±8μm)。

2.ハイブリッド・アセンブリ・スキーム

メインフロー:SMT実装(0402コンポーネント)→選択ウェーブはんだ付け(RJ45インターフェース)→コンフォーマルコーティング(防水モデル専用) 二次フロー:カスタマイズされた治具と同期して生産されるFPCソフト基板(治具スイッチ時間≤5分)

4.コスト管理とリスク軽減

1.中古機器保証計画

- 改装基準:サーボモーター/スクリューを全交換し、ビジュアルシステムを10μmの精度にアップグレード。

- アフターセールス・コミットメント:長江デルタで4時間の現場対応、スペアパーツの在庫範囲 > 90%.

2.国内リプレース戦略

| 設備 | 国内ソリューション | コスト削減 |

|---|---|---|

| ピック&プレース | HW-G5高速機(±20μm) | 38% |

| AOI | マトリックス・テクノロジー VisionX | 45% |

| 分注機 | アンダール・インテリジェントAD-890 | 32% |

5.サプライヤー協力条件

| 用語 | 詳細 |

|---|---|

| 受け入れ基準 | 48時間連続生産テスト、CPK≥1.67(ピック・アンド・プレイス/AOIのキーポジション)。 |

| 支払方法 | 40% 前払い金 + 30% 出荷代金 + 30% 受入代金(3% 品質保証資金を含む。) |

| 技術トレーニング | 高周波基板SMTプロセスマニュアル」+5日間のオンサイトデバッグ(静電気保護専門トレーニングを含む)を提供する。 |

アタッチメント

- 高周波基板はんだ付けカーブテンプレート(鉛フリー/鉛含有プロセスパラメータを含む)。

- 中古機器再生検査報告書(MTBF≥8000時間の認定を含む)。

- ハイブリッド・アセンブリ検証事例(メイン・コントロール・ボード+RFモジュールを同一ラインで生産)。

このソリューションは、中古品と国産機器を組み合わせることで、初期投資を30%で抑えることができます。トリプル検査システムにより、ルーター・メインボードの合格率が要件を満たすことを保証します。IPC-6012DAクラス3の認証申請と同時に、RFモジュールのはんだ付け工程の検証を優先することをお勧めします。