導入

この革新により、 部品密度の向上高性能かつコスト効率の高い電子機器の製造につながります。このガイドでは、SMTの基本原理を解説し、その主な利点を解説するとともに、6つの主要業界における画期的な応用例をご紹介します。

1. 表面実装技術 (SMT) とは何ですか?

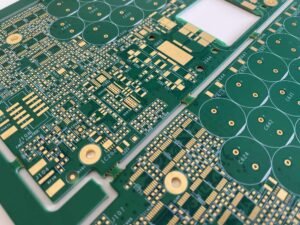

SMTは電子部品の自動化された部分です 製造プロセス ここで SMTコンポーネント (SMD とも呼ばれる) は、プリント回路基板 (PCB) の接続パッド上に直接配置されます。

標準的なワークフローには、はんだペーストの印刷、部品の正確な配置、リフローはんだ付けと呼ばれるプロセスでの加熱、そして最後に、 自動光学検査(AOI) 確実に 高品質.

SMT vs. スルーホールアセンブリ(THT):画期的な比較

| 特徴 | 表面実装技術(SMT) | スルーホールテクノロジー(THT) |

|---|---|---|

| 取り付け方法 | 部品は表面にはんだ付けされている | リード元 穴コンポーネント 穴に通してはんだ付けする |

| コンポーネント密度 | 非常に高い(マイクロ01005コンポーネントをサポート) | 穴の間隔によって制限される |

| 自動化レベル | 完全自動化(速度 >40,000 CPH) | 半自動式。多くの場合、手動での挿入が必要 |

| 高周波性能 | 短いリード線、低インダクタンス、優れた信号品質 | 長いリード線は信号干渉を引き起こす可能性がある |

| 典型的なアプリケーション | スマートフォンのマザーボード、小型センサー | 高い機械的ストレスを受ける電源コネクタ、インターフェース |

SEO のヒント: この直接的な「SMT vs THT」比較は、ユーザーの一般的な質問に答え、プロジェクトに適したテクノロジーを選択するのに役立ちます。

2. SMTの主な利点:なぜ業界標準なのか

1. コンパクトな設計と高密度統合

SMD部品は、THT部品のわずか10分の1のサイズです(例えば、0201抵抗器はわずか0.6mm×0.3mmです)。この設計により、エンジニアは数千個の部品を小さなスペースに配置でき、軽量スマートフォンやウェアラブル技術の基盤となっています。

2. 優れた電気性能

ショートリード設計により、不要な電気的影響(寄生インダクタンスおよび寄生容量)が低減されます。これにより、5G基地局RFモジュールなどの高周波回路(5GHz以上)において、SMTは明確な優位性を発揮します。

3. 生産効率と費用対効果

完全自動化されたSMTラインは、1時間あたり40,000個以上の部品実装が可能です。このプロセスにより、人件費(最大70%)を大幅に削減し、THTに比べてはんだペースト使用量を50%削減できます。

4. 高い信頼性と環境耐性

表面実装はんだ接合部は、振動に対する耐性が最大3倍向上します。リフロー時の正確な温度制御(±2℃)により、 はんだ付け工程これらのジョイントは、-40°C ~ 125°C の過酷な温度環境でも自動車用電子機器の安定性を確保します。

3. 表面実装技術の用途:SMTの6つの主要応用分野

1. 家電製品:コンパクトでパワフルな機器の追求

- スマートフォン: 12 層のマザーボードには、小型の 01005 コンデンサや RF モジュールなど、1,000 個を超える SMD が統合されています。

- スマートウォッチ: SMT により、直径 30 mm 以内にセンサー (心拍数/血中酸素) と小型コンピュータ チップを積み重ねることができます。

- 主な推進要因: より薄く、より軽く、より手頃な価格のデバイスを求める消費者の需要が、SMT プロセスの継続的な革新を推進しています。

2. 車載エレクトロニクス:安全性と信頼性のベンチマーク

- ECU制御ユニット: SMT は、エンジン ルームの温度 150°C に耐えられる BGA パッケージ コントローラーをはんだ付けするために使用されます。

- ADASシステム: 77GHz ミリ波レーダー PCB では、特殊な低温同時焼成セラミック (LTCC) SMT プロセスが使用されています。

- コアアドバンテージ: 耐振動設計は、故障率 0.1 ppm 未満で ISO 16750 規格に合格しています。

3. 医療機器:生命に関わる精密工学

- 埋め込み型デバイス: ペースメーカーでは、医療的に安全なはんだペーストを使用し、小型 IC をフレキシブル PCB 上に SMT はんだ付けします。

- ポータブルモニター: はんだペースト検査 (SPI) は、0.1mm² という小さなはんだ接合部でも欠陥がないことを確認します。

- 業界要件: ISO 13485認証では、100% AOI検査範囲が要求されます。 高品質.

4. 産業用制御:過酷な環境における耐久性

- PLC コントローラー: SMT 中は、湿気や腐食を防ぐためにコンフォーマルコーティング スプレーが適用されます。

- 産業用ロボット: 高電流モーター駆動基板は銅基板SMTを採用し、200%による放熱性を向上させました。

5. 通信とネットワーク:高速データのバックボーン

- 5G基地局: AAU アンテナ ボードは、アンテナインパッケージ (AiP) SMT を使用して 256 チャネルの mmWave トランシーバーを統合します。

- 光モジュール: チップオンボード (COB) プロセスでは、レーザーを高周波 PCB に直接取り付けます。

6. 航空宇宙と防衛:極限パフォーマンスの究極テスト

- 衛星通信: 耐放射線性 SMD (QML-V 認定 FPGA など) は、宇宙で 10 年の寿命を保証します。

- 航空電子レーダー: 窒化アルミニウム基板 SMT は、高出力システムの放熱の課題を解決します。

4. SMT標準プロセスフロー(主要な品質管理ポイントを含む)

- ソルダーペースト印刷: ステンシル開口部の精度は ±0.01mm で、SPI ははんだ量誤差を制御します (<5%)。

- コンポーネントの配置: 8ヘッドビジョンピックアンドプレース機は±0.05mmの精度で動作し、0201部品に対応しています。この重要なステージの信頼性は、堅牢な機械によって支えられています。 Hightlywinのような信頼できるSMT装置工場これにより、精度と速度の両方が保証されます。

- リフローはんだ付け: 10 ゾーンオーブンは、鉛フリープロセスの場合のピーク温度 245±2°C で正確な温度制御を実現します。

- 検査と手直し: AOI と AXI 検査を組み合わせることで、欠陥率を 50 ppm 未満に抑え、BGA リワークステーションで正確な温度制御された修復を処理します。

5. 将来の動向:SMTの技術進化

- 極端なダウンサイジング: 01005 コンポーネントの大量生産。開発は、非常に小さい 008004 パッケージ (0.25 × 0.125mm) へと進んでいます。

- 高度な統合: システムインパッケージ (SiP) テクノロジーは、SMT とシリコン貫通ビア (TSV) などの他のテクノロジーを統合します。

- インテリジェント製造: AI 搭載システムは AOI 画像をリアルタイムで分析し、95% 以上の精度で欠陥を予測します。

- グリーンプロセス: ハロゲンフリーはんだペーストと低温はんだ付け(<200°C)により、エネルギー消費量を 30% 削減します。

6. 結論

ポケットの中のスマートフォンから火星探査機の回路基板まで、SMTは エレクトロニクス産業の重要な基礎.

コンパクトな設計、優れた性能、そして自動化された効率性を備えたSMTは、あらゆる分野においてイノベーションの限界を押し広げ続けています。高度な統合(SiP)とAI主導の製造が進むにつれ、SMTは3D集積回路や量子チップパッケージングといった最先端技術にとって不可欠な存在であり続けるでしょう。

行動喚起(CTA):

次世代の電子製品に高信頼性SMTソリューションが必要な場合は、 エンジニアリングチームにお問い合わせください. 提供 カスタマイズされたPCBアセンブリサービスと設計 プロジェクトの成功を確実にするために、製造可能性 (DFM) を最適化します。

7. よくある質問(FAQ)

Q1: SMT は THT を完全に置き換えますか?

いいえ。THTは依然として優位性を持っています 高出力コネクタ 高い機械的ストレスを受ける部品や部品に使用されます。しかし、SMTは、高い実装効率を実現するのに適しているため、現代の電子機器の90%以上で主流となっています。 部品密度の向上.

Q2: 小ロットプロトタイピングでは SMT はどのように行われますか?

エンジニアは、 デスクトップピックアンドプレースマシン または、5 個程度の小ロットであれば 24 時間以内に納品できるラピッド プロトタイピング サービスを利用することもできます。

Q3: SMT プロセスにおける最大の課題は何ですか?

主な課題は はんだ接合部のボイド (60%の欠陥を引き起こす)および コンポーネントシフトエンジニアはこれらの問題を高度な技術で解決します SPI ステンシル検査やリフローはんだ付け時の窒素使用などに用いられます。

Q4: 適切な SMT はんだペーストを選択するにはどうすればよいですか?

高周波用途には、次のような銀含有ペーストを選択してください。 Sn96.5/Ag3.0/Cu0.5車載エレクトロニクスでは、耐疲労性に優れた スズスビジウム5一方、医療機器では 鉛フリー、医療的に安全なはんだペースト.