原理から応用へ-金線ボンディング技術分析

はじめにLEDの "生命線 "を支える極小の金線とは?

LED(発光ダイオード)は、現代の照明やディスプレイ技術の中心であり、その性能と寿命はパッケージング工程に大きく依存している。チップと外部回路の間には、髪の毛の10分の1以下の直径の金ワイヤーがあり、電流を伝達し、安定した動作を保証する役割を担っています。金ワイヤーボンディング技術は、LEDの高い信頼性を保証する「見えない保護者」として機能する。

しかし、Mini LED/Micro LED技術の爆発的な普及に伴い、ボンディング精度の要求はマイクロメートルレベルからサブミクロメートルレベルへと進化している。金ワイヤー材料のコストは、パッケージングコスト全体の15%-20%を占め、業界にとって「性能」と「コスト」の二重の課題となっている。この記事では、この重要な技術を掘り下げ、その背後にある科学的論理と産業力学を明らかにする。

1.金ワイヤーボンディングの技術原理と利点

1.素材の選択:なぜ銅やアルミニウムではなく金なのか?

金線は、3つの主な特性により、接合材料として比類のないものである:

- 導電率: 金の抵抗率はわずか2.44μΩ・cm(銅は1.68μΩ・cmだが耐酸化性は劣る)であり、電流伝送ロスを低減する。

- 延性: 金ワイヤは、断線することなく直径15μmまで引き伸ばすことができ、超高密度はんだ付け要件(例えば、ミニLED間隔<0.5mm)に対応します。

- 安定性がある: 40℃から150℃までの極端な温度でも酸化しないため、腐食による回路断のリスクを回避できる。

比較実験によると、銅線で接着したLEDモジュールは、85℃/85%の湿度で1000時間エージングした後、金線で接着したモジュールよりも3倍以上の故障率を示した(出典:半導体デバイスの信頼性に関する研究)。

2.プロセスの実現:熱圧着と超音波処理の正確な「ダンス

- 熱圧着: 熱(200~300℃)と圧力を加えることで、金線とパッドの金属原子が拡散して結合する。接続強度が高いのが特長で、パワータイプのLEDに適している。

- 超音波ボンディング: 高周波振動(60~120kHz)は摩擦によって熱を発生させるため、外部加熱の必要がなく、チップへの熱損傷を防ぐことができ、マイクロLEDのような繊細なデバイスに最適です。

コアプロセスパラメータ制御(例):

| パラメータ | 熱圧着の代表値 | 超音波ボンディングの代表値 |

|---|---|---|

| 温度 | 250°C | 室温 |

| 圧力 | 0.5-1.5N | 0.3-0.8N |

| 時間 | 10-50ミリ秒 | 20-100ミリ秒 |

2.品質検証:研究室から生産ラインまでの "鷹の目"

1.物理的試験方法

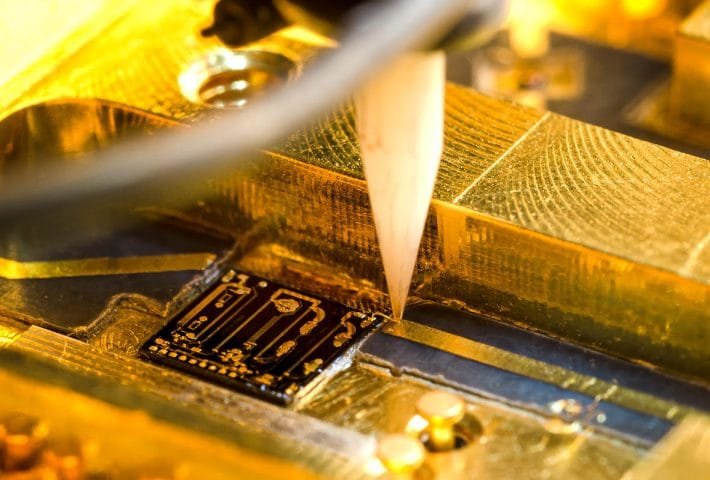

- 顕微鏡観察: 接着形態検査(図1参照)。亀裂がなく、ネックが均一に収縮していることが要求される。

- 引張試験: JEDEC規格によると、25μmの金ワイヤは3gf以上の引張力に耐える必要がある(いくつかのメーカーのワイヤボンダの平均測定値は4.2gf)。

2.化学分析法

LEDディスプレイの受入試験技術」を参照し、ある研究所が銅ドープが疑われるLEDサンプルを以下のように検証した:

- 酸の溶解: 結合点を溶解し、金属成分を抽出するために、アクアレジアを使用した。

- ICP-AES検出: 金の含有量は98.7%、銅は1.3%であった。

- 理論値計算: 金線の密度(19.3g/cm3)と直径(25μm)から計算される単一ボンディングポイントの金線の長さは1.02mmであるべきで、基準値の1.05mmとのずれはわずか2.9%であり、純金技術の使用が確認された。

業界の警告 金線を金メッキ銅線で代用することでコストを削減する企業もあり、初期性能は同様である。しかし、1年後にはボンディングポイントの酸化率が30%に達することもある(2024年の品質検査機関のサンプリングデータによる)。

3.コストのジレンマと技術革新

1.代替素材の実現可能性論争

- 銅線: コストは金の1/8だが、保護のための追加コーティング(パラジウム、ニッケルなど)が必要で、工程が複雑になる。

- 銀合金: 金よりも優れた導電性を持つが、硫化物による変色を起こしやすく、現在は低価格帯の照明用途にのみ使用されている。

2.プロセス・アップグレードの道筋

- 設備の精密さ向上: 国産ワイヤボンダーの位置決め精度は±5μm(2020年)から±1μm(2024年)に向上し、ボンディング歩留まりは99.9%を超えた。

- 複合材接着技術: レーザーアシスト溶接は、車載グレードのLEDモジュール(例:テスラ・モデル3のテールライト)に適用され、40%の接合時間を短縮できる。

4.応用シナリオと今後の動向

1.ハイエンド分野に不可欠

- 自動車用照明: メルセデス・ベンツEQSのヘッドライトは、デュアル・ゴールド・ワイヤー・ボンディングを採用し、-40℃でも故障することなくコールド・スタートを可能にした。

- AR/VRマイクロディスプレイ: 直径が5μm未満のボンディングポイントは、金線精度の要件を満たさなければならない。

2.技術展望

- ナノスケールの接合: ナノ金線(直径<100nm)を利用して超高密度相互接続を実現し、10,000 PPIのマイクロディスプレイをサポートする。

- インテリジェントな検出: 接合形態をリアルタイムで分析するAIビジュアルシステムは、手作業による品質検査の90%に取って代わる可能性がある(ASMの2025年ロードマップに基づく)。

結論金線ボンディングの「攻めと守り」の戦略

コスト圧力にもかかわらず、金ワイヤーボンディングは、その物理的特性と成熟したプロセスにより、ハイエンドLED分野で支配的な地位を維持し続けている。将来的には、材料の革新(金銀複合ワイヤーなど)や装置のインテリジェント化によって、この古典的な技術が活性化し、半導体産業の未来を照らし続けるかもしれない。

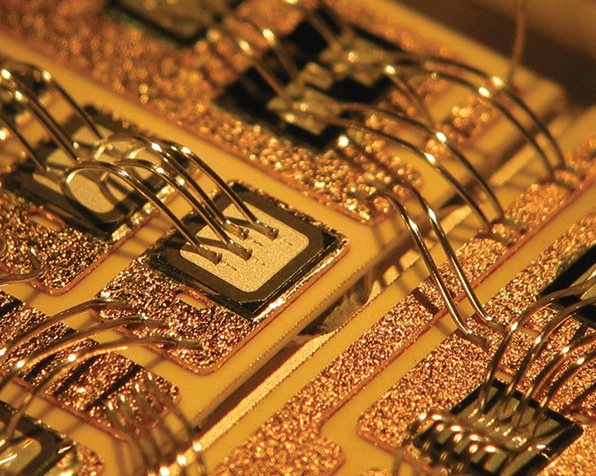

金線ボンディングマシン

HIGHLYWIN は、SMTマシンに特化した設計、カスタムエンジニアリング、製造ソリューションのリーディングプロバイダです。私たちは、SMT分野における包括的なサポートサービスとスペアパーツを提供することで、お客様に信頼されるワンストップソリューションサプライヤーであると自負しています。

参考文献

- 「LEDディスプレイ受入試験技術」、中国品質検査出版社、2023年。

- JEDEC JESD22-B116、ワイヤーボンドせん断試験方法。

- TrendForceレポート "2025年世界のLEDパッケージ材料市場の展望"